ความแตกต่างระหว่างขีดจำกัดขนาดที่ใหญ่ที่สุดและเล็กที่สุด มาตรฐานสำหรับระบบการรับเข้าและการลงจอดแบบครบวงจร

ความหมายของระบบการรับเข้าและการลงจอดแบบรวมศูนย์

ก่อนที่จะมีการเปิดตัว Unified System of Admissions and Landings (USDP) ในสหภาพโซเวียต มีระบบ All-Union of Admissions and Landings - ระบบ OST ซึ่งได้ชื่อมาจากมาตรฐานแรกของระบบนี้ (OST) การพัฒนาระบบได้ดำเนินการมาตั้งแต่ปี พ.ศ. 2467 ภายใต้การนำของศาสตราจารย์ อ. กัตสึกะ. มาตรฐานแรกถูกนำมาใช้ในปี 1929 และครอบคลุมขนาด 1...500 มม. และคลาสความแม่นยำ 1...4 ต่อมา ระบบได้รับการเสริมด้วยคลาสความแม่นยำและฟิลด์พิกัดความเผื่อใหม่ และขยายเป็นขนาดสูงสุด 1 มม. และมากกว่า 500 ถึง 10,000 มม.

ระบบความอดทนและการลงจอดแบบรวมศูนย์ได้รับการพัฒนาบนพื้นฐานของระบบ ISO สากลและเริ่มนำไปใช้ในสหภาพโซเวียตเมื่อวันที่ 1 มกราคม พ.ศ. 2520 อีเอสดีพีคือ ส่วนสำคัญชุดเอกสารด้านกฎระเบียบและทางเทคนิค "บรรทัดฐานพื้นฐานของความสามารถในการเปลี่ยนกันได้" (ONV) โดยครอบคลุมถึงมาตรฐานทางเทคนิคทั่วไปที่กำหนดความสามารถในการเปลี่ยนการเชื่อมต่อมาตรฐานในวิศวกรรมเครื่องกล รวมถึงพิกัดความเผื่อสำหรับรูปร่าง ตำแหน่ง และความขรุขระของพื้นผิว และกำหนดพารามิเตอร์ทางเรขาคณิตที่ระบุของการเชื่อมต่อ

พื้นฐานของ ESDP ประกอบด้วยสามประการ มาตรฐานของรัฐซึ่งใช้กับความคลาดเคลื่อนและความพอดี ข้อต่อเรียบด้วยขนาดสูงสุด 3150 มม. และมากกว่า 3150 มม.: GOST 25346-89 “มาตรฐานพื้นฐานของการใช้แทนกันได้ ระบบการรับเข้าและการลงจอดแบบรวมศูนย์ บทบัญญัติทั่วไปชุดของความคลาดเคลื่อนและการเบี่ยงเบนหลัก”, GOST 25347-82 “มาตรฐานพื้นฐานของการใช้แทนกันได้ ระบบการรับเข้าและการลงจอดแบบรวมศูนย์ ช่องความคลาดเคลื่อนและความพอดีที่แนะนำ" และ GOST 25348-82 "มาตรฐานพื้นฐานของการใช้แทนกันได้ ระบบการรับเข้าและการลงจอดแบบรวมศูนย์ แถวของพิกัดความเผื่อ ส่วนเบี่ยงเบนหลัก และฟิลด์พิกัดความเผื่อสำหรับขนาดที่มากกว่า 3150 มม.”

ตามที่ระบุไว้แล้ว ก่อนที่จะมีการนำมาตรฐานเหล่านี้มาใช้ ระบบ OST ในประเทศของเรา จาก ต่างประเทศมีเพียงบัลแกเรียและมองโกเลียเท่านั้นที่ใช้ระบบ OST ในบางกรณีระบบ ISO ถูกใช้ในระหว่างการทำงานของอุปกรณ์นำเข้า ในการผลิตเครื่องจักรภายใต้ใบอนุญาต และในการผลิตผลิตภัณฑ์ตามข้อกำหนดของมาตรฐานสากล

ความจำเป็นที่ประเทศของเราจะเปลี่ยนไปใช้ระบบระหว่างประเทศนั้นเกิดจากปัจจัยหลายประการ ได้แก่ การจำกัดการใช้ระบบ OST ในโลก ผลกระทบเชิงลบทางเศรษฐกิจจากการใช้สองระบบพร้อมกัน และการขยายการค้าระหว่างประเทศและวิทยาศาสตร์และเทคนิค ความร่วมมือ

ESDP และ NDC สร้างข้อกำหนดเบื้องต้นสำหรับการรับรองในระดับสากล:

ความสามารถในการสับเปลี่ยนชิ้นส่วน ส่วนประกอบ และเครื่องจักร

การออกแบบเอกสารทางเทคนิคแบบครบวงจร

สต็อกเครื่องมือ เกจ และอุปกรณ์เทคโนโลยีมิติอื่นๆ ไว้ในคลังเดียว

ด้วยเหตุนี้ เราจึงบรรลุ:

การเอาชนะข้อมูลและอุปสรรคทางเทคนิคในความสัมพันธ์ระหว่างประเทศ

เพิ่มประสิทธิภาพการออกแบบร่วมและงานวิศวกรรมและงานอื่นๆ

เพิ่มประสิทธิภาพของความเชี่ยวชาญและความร่วมมือระหว่างประเทศในการผลิตเครื่องจักร แต่ละหน่วย และชิ้นส่วน

สร้างความมั่นใจในความร่วมมืออย่างกว้างขวางในด้านอุปกรณ์เทคโนโลยี เครื่องมือมิติ เกจ ชิ้นส่วนมาตรฐาน ฯลฯ

ลดเวลาการเตรียมการและลดต้นทุนการผลิตผลิตภัณฑ์ตามเอกสารทางเทคนิคจากประเทศอื่น

เพิ่มขีดความสามารถในการแข่งขันของวิศวกรรมเครื่องกลในประเทศในตลาดโลก

เพิ่มประสิทธิภาพการแลกเปลี่ยนทางวิทยาศาสตร์และเทคนิคระหว่างประเทศ

ดังนั้นการเปลี่ยนไปใช้ ESDP และ NDC จึงมีสาเหตุมาจากความจำเป็นในการพัฒนาความร่วมมือทางวิทยาศาสตร์ เทคนิค และการค้าระหว่างประเทศเพิ่มเติม และเพิ่มขีดความสามารถในการแข่งขันของผลิตภัณฑ์ในประเทศในตลาดโลก

ควรสังเกตว่า ESDP เป็นพื้นฐานสำหรับการกำหนดมาตรฐานความแม่นยำของการเชื่อมต่อต่างๆ เนื่องจากในระบบมาตรฐานความแม่นยำ การเชื่อมต่อต่างๆ(แบริ่ง ร่องฟัน เกลียว ฯลฯ) มีพื้นฐานอยู่บนหลักการเดียวกันกับใน ESDP

2.2 ความคลาดเคลื่อนและความพอดีของทรงกระบอกเรียบและแบน

การเชื่อมต่อ บทบัญญัติทั่วไปและคำศัพท์เฉพาะทาง

การสร้าง Unified System of Admissions and Landings ขึ้นอยู่กับหลักการสี่ประการ:

1 อุณหภูมิการวัดปกติตั้งไว้ที่ +20°C

2 มีการกำหนดระดับความแม่นยำ 20 ระดับและมีการกำหนดสูตรสำหรับการคำนวณความคลาดเคลื่อน

3 มีการกำหนดความเบี่ยงเบนหลักของเพลา 27 รายการและการเบี่ยงเบนหลักของรู 27 รายการ

มีระบบสำหรับการขึ้นรูปพอดี 4 ระบบ: พอดีในระบบรูและระบบเพลา

ให้เราพิจารณารายละเอียดเกี่ยวกับหลักการพื้นฐานที่ระบุสำหรับการสร้างระบบ Unified System of Tolerances and Landings

บทบัญญัติและคำศัพท์ทั่วไปกำหนดโดย GOST 25346-89 “ บรรทัดฐานพื้นฐานของความสามารถในการใช้แทนกันได้ ระบบการรับเข้าและการลงจอดแบบรวมศูนย์ ข้อกำหนดทั่วไป ชุดเกณฑ์ความคลาดเคลื่อน และการเบี่ยงเบนหลัก”

อุณหภูมิการวัดปกติที่ +20°C ถูกนำมาใช้ตาม GOST 8.050-73 เพื่อรักษาความสม่ำเสมอของการวัดและการวัด ตลอดจนเพื่อให้มั่นใจถึงความสามารถในการสับเปลี่ยนกันได้

GOST 25346-89 กำหนดองค์ประกอบชิ้นส่วนสามประเภท:

- หลุม;

- ส่วนประกอบของชิ้นส่วนที่ไม่เกี่ยวข้องกับเพลาและรู

ในการเชื่อมต่อชิ้นส่วนจะมีความแตกต่างระหว่างพื้นผิวหญิงและชาย (องค์ประกอบ) ซึ่งตามอัตภาพเรียกว่ารูและเพลา นอกจากนี้ยังใช้กับชิ้นส่วนและองค์ประกอบที่ไม่ตรงกันด้วย

เพลา– คำที่ใช้เพื่อกำหนดองค์ประกอบภายนอก (ตัวผู้) ของชิ้นส่วน

รู– คำที่ใช้อ้างถึงองค์ประกอบภายใน (ครอบคลุม) ของชิ้นส่วน

ส่วนประกอบของชิ้นส่วนอื่นที่ไม่ใช่เพลาและรูได้แก่ ความลึกของรู ส่วนที่ยื่นออกมา ความสูงของส่วนที่ยื่นออกมา รัศมีความโค้ง ระยะห่างระหว่างแกน เป็นต้น

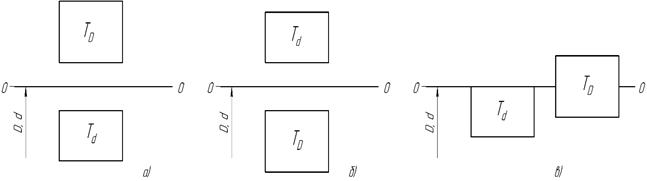

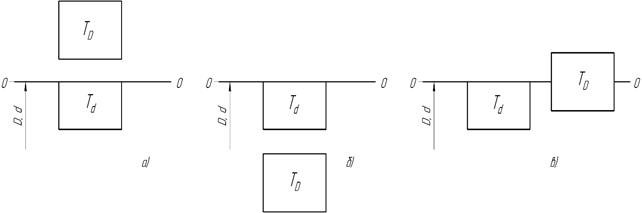

คำว่า “รู” และ “เพลา” หมายถึง องค์ประกอบของส่วนใดๆ ก็ตาม รูปทรงเรขาคณิต(ไม่ใช่เฉพาะทรงกระบอก) เช่น องค์ประกอบที่มีระนาบขนานกัน 2 อัน (รูปที่ 2.1)

d และ l – ขนาดเพลา D และ L – ขนาดรู

รูปที่ 2.1 – องค์ประกอบชิ้นส่วน

ต่อไปนี้เราจะแสดงทุกสิ่งที่เกี่ยวข้องกับเพลา ตัวอักษรตัวพิมพ์เล็กไปที่รู - ด้วยตัวพิมพ์ใหญ่

ขนาด – ค่าตัวเลขปริมาณเชิงเส้น (เส้นผ่านศูนย์กลาง ความยาว

ฯลฯ) ในหน่วยการวัดที่เลือก หน่วยวิศวกรรมเครื่องกล

การวัด – มม.

ขนาดประเภทต่อไปนี้มีความโดดเด่น:

- ถูกต้อง;

- ขีดจำกัด;

- ระบุ

ขนาดที่แท้จริง– ขนาดที่กำหนดโดยการวัดโดยมีข้อผิดพลาดที่ยอมรับได้ หากต้องการจำกัดค่าขนาดจริง จะมีการจำกัดขนาดไว้

จำกัดขนาด– สองขนาดสูงสุดที่อนุญาต โดยระหว่างนั้นขนาดที่แท้จริงของชิ้นส่วนที่เหมาะสมจะต้องเป็นหรือเท่ากับได้

ขีดจำกัดขนาดที่ใหญ่ที่สุด(ดีสูงสุด, งสูงสุด) – ใหญ่กว่าของขนาดสูงสุดสองขนาด

ขีดจำกัดขนาดที่เล็กที่สุด(ดีนาที, งนาที) – ขนาดเล็กกว่าของขนาดสูงสุดสองขนาด

ชิ้นส่วนจะถือว่าเหมาะสมหากขนาดจริงไม่เกินขีดจำกัดของขนาดที่กำหนด ดังนั้นการจำกัดขนาดจะเป็นตัวกำหนดความถูกต้องของขนาด ในกรณีส่วนใหญ่ จะสะดวกกว่าในการระบุความแม่นยำของขนาด ขนาดสูงสุดแต่เกิดจากการเบี่ยงเบนไปจากขนาดที่ระบุ

ขนาดที่กำหนด (ดี, ง ) – ขนาดสัมพันธ์กับขนาดสูงสุดที่กำหนดและยังทำหน้าที่เป็นจุดเริ่มต้นสำหรับการวัดความเบี่ยงเบนด้วย

ขนาดที่ระบุจะถูกเลือกตามการคำนวณและข้อพิจารณาด้านการออกแบบและเทคโนโลยีอื่น ๆ ในกรณีนี้ ค่าขนาดที่คำนวณได้จะถูกปัดเศษให้เป็นขนาดเส้นตรงปกติมาตรฐานที่ใกล้ที่สุด เมื่อคำนวณความแข็งแรง ขนาดเพลาจะถูกปัดเศษให้ใหญ่ขึ้นที่ใกล้ที่สุด ในกรณีอื่นขนาดจะถูกปัดเศษลงให้เล็กลงที่ใกล้ที่สุดเพื่อประหยัดวัสดุ สำหรับขนาดรู มันเป็นอีกทางหนึ่ง

ขนาดการเชื่อมต่อที่กำหนดเป็นเรื่องปกติ (เหมือนกัน) สำหรับรูและเพลาที่ประกอบเป็นการเชื่อมต่อนี้

ส่วนเบี่ยงเบน– ความแตกต่างทางพีชคณิตระหว่างขนาด (จริง, ขีดจำกัด) และขนาดระบุที่สอดคล้องกัน

แยกให้ออกระหว่างของจริงกับ ส่วนเบี่ยงเบนสูงสุด.

ส่วนเบี่ยงเบนที่เกิดขึ้นจริง– ความแตกต่างทางพีชคณิตระหว่างขนาดจริงและขนาดระบุ

ค่าเบี่ยงเบนสูงสุด– ความแตกต่างทางพีชคณิตระหว่างขนาดสูงสุดและขนาดระบุ เนื่องจากมีขนาดสูงสุดสองขนาด จึงมีค่าเบี่ยงเบนสูงสุดสองค่า:

- สูงสุด;

- ต่ำกว่า

ส่วนเบี่ยงเบนบน(อีเอสอีเอส ) – ความแตกต่างทางพีชคณิตระหว่างขีดจำกัดที่ใหญ่ที่สุดและขนาดระบุ:

![]() ;

; ![]() .

.

ค่าเบี่ยงเบนที่ต่ำกว่า(อีอีอี ) – ความแตกต่างทางพีชคณิตระหว่างขีดจำกัดที่เล็กที่สุดและขนาดที่ระบุ:

![]() ; .

; .

การเบี่ยงเบนอาจเป็นค่าบวก ลบ หรือเท่ากับศูนย์ มีการกำหนดกฎพื้นฐานต่อไปนี้เพื่อระบุค่าตัวเลขของการเบี่ยงเบนสูงสุดในภาพวาด:

การเบี่ยงเบนจะถูกระบุหลังจากขนาดที่ระบุมากกว่า พิมพ์เล็กเปรียบเทียบกับเขา ในกรณีนี้ขนาดจะต้องเท่ากันในหน่วยมิลลิเมตร

เมื่อวางเกินขนาด เส้นมิติการเบี่ยงเบน

จะถูกวางไว้เหนือเส้นมิติด้วย เช่น:

![]()

ส่วนเบี่ยงเบนด้านบนเขียนไว้เหนือค่าด้านล่าง (ค่าด้านบนสูงกว่าขนาดที่ระบุเล็กน้อย ส่วนค่าด้านล่างอยู่ด้านล่าง) จำนวนที่น้อยที่สุดสัญญาณจะเหมือนกันสำหรับการเบี่ยงเบนทั้งสอง:

− ไม่ได้ระบุค่าเบี่ยงเบนเท่ากับศูนย์: ; -

หากค่าสัมบูรณ์ของการเบี่ยงเบนเท่ากันค่าของมันจะถูกเขียนด้วยเครื่องหมาย ± ถัดจากขนาดที่ระบุและในแบบอักษรเดียวกันเช่น: .

โดย ค่านิยมที่ทราบขนาดและความเบี่ยงเบนที่ระบุคุณสามารถกำหนดขนาดสูงสุดได้:

![]() ;

; ![]() ;

; ![]() ;

; ![]() .

.

ตัวอย่างเช่น สำหรับเพลา:

งสูงสุด = 50 + 0 = 50 มม; .

ปริมาณการกระจายตัวที่อนุญาตของขนาดจริงของชิ้นส่วนที่เหมาะสมในชุดงานจะถูกกำหนดโดยพิกัดความเผื่อ

ความอดทน T– ความแตกต่างระหว่างขนาดขีดจำกัดที่ใหญ่ที่สุดและเล็กที่สุด หรือค่าสัมบูรณ์ของความแตกต่างเชิงพีชคณิตระหว่างส่วนเบี่ยงเบนบนและล่าง

เรามาพิจารณาความทนทานของรู: ที ดี = งสูงสุด – ดนาที

ความทนทานต่อเพลาถูกกำหนดในทำนองเดียวกัน ดังนั้น:

ความทนทานต่อรู ;

ความอดทนของเพลา

ความคลาดเคลื่อนคือการวัดความแม่นยำของมิติยิ่งค่าความคลาดเคลื่อนที่ยอมรับได้น้อยลง ความแม่นยำที่ต้องการก็จะยิ่งสูงขึ้นตามไปด้วย ตรงกันข้ามกับการเบี่ยงเบนสูงสุด ความอดทนเป็นค่าบวกที่สำคัญ เนื่องจากความแตกต่างระหว่างค่าที่ใหญ่กว่าและค่าที่น้อยกว่าไม่สามารถแตกต่างกันได้ เป็นไปไม่ได้ที่จะผลิตชิ้นส่วนได้อย่างแม่นยำอย่างแน่นอน (ตามหลักการ) ดังนั้นค่าความคลาดเคลื่อนจึงไม่สามารถเท่ากับศูนย์ได้ โดยเฉพาะอย่างยิ่งเมื่อไม่สามารถเป็นค่าลบได้ เนื่องจากความอดทนเป็นบวกเสมอ จึงไม่มีเครื่องหมายบวกอยู่ข้างๆ นั่นคือมันถูกยึดตาม ค่าสัมบูรณ์ซึ่งตรงกับคำจำกัดความ

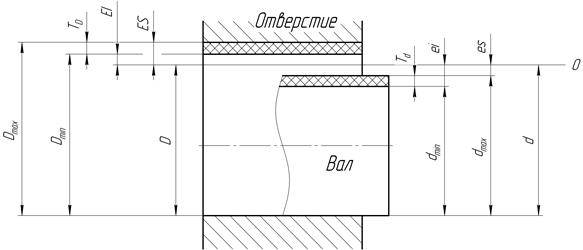

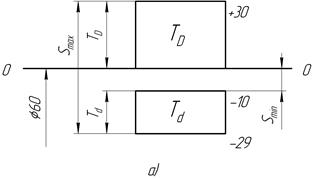

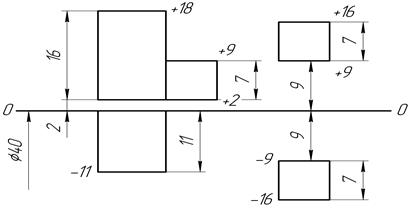

แนวคิดเรื่องมิติ การเบี่ยงเบน และพิกัดความเผื่อที่กล่าวถึงข้างต้นสามารถแสดงได้อย่างชัดเจนในการแสดงการเชื่อมต่อแบบกราฟิก (รูปที่ 2.2)

รูปที่ 2.2 – การแสดงกราฟิกของการเชื่อมต่อ

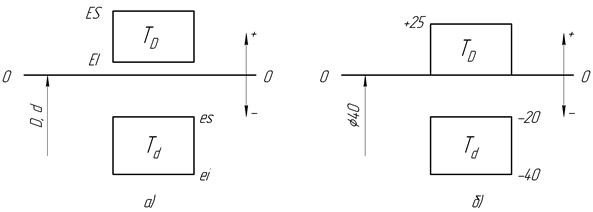

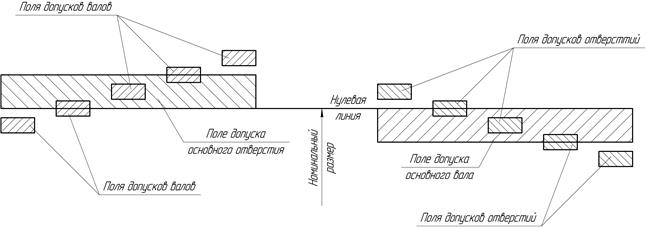

แต่ภาพดังกล่าวค่อนข้างยุ่งยาก แนวคิดเรื่องขนาดที่ระบุและการเบี่ยงเบนสูงสุดทำให้การแสดงการเชื่อมต่อแบบกราฟิกง่ายขึ้นและนำเสนอในรูปแบบของไดอะแกรมของตำแหน่งของฟิลด์ความอดทนสำหรับชิ้นส่วน (รูปที่ 2.3) ระบุค่าเบี่ยงเบนสูงสุดที่สัมพันธ์กับเส้นศูนย์ที่สอดคล้องกัน ถึงขนาดที่ระบุของการเชื่อมต่อ

ในไดอะแกรม ค่าเบี่ยงเบนสูงสุดที่สัมพันธ์กับเส้นศูนย์จะถูกพล็อตในระดับปกติ ค่าเบี่ยงเบนระบุเป็นไมโครมิเตอร์ (µm) กล่าวคือ ตามที่ระบุในหนังสือมาตรฐานและหนังสืออ้างอิง มีความจำเป็นต้องชี้แจงว่าทำไมถึงแม้จะมีหน่วยวัดที่เป็นที่ยอมรับโดยทั่วไปในวิศวกรรมเครื่องกล "มิลลิเมตร" แต่หน่วย "ไมโครมิเตอร์" ก็ถูกนำมาใช้ สิ่งนี้ทำเพื่อเหตุผลทางเศรษฐกิจเพื่อที่จะประหยัด เสบียงเมื่อพิมพ์วัสดุที่กำหนด หากคุณเปรียบเทียบค่าความคลาดเคลื่อนเดียวกันสองค่าในหน่วยต่าง ๆ ทุกอย่างจะชัดเจนทันทีเช่น 9 ไมครอน (หนึ่งหลัก) และ 0.009 มม. (5 หลัก)

รูปที่ 2.3 – เค้าโครงของฟิลด์พิกัดความเผื่อ

เป็นที่เข้าใจกันว่าเมื่อเส้นศูนย์อยู่ในแนวนอน แกนของชิ้นส่วนหรือการเชื่อมต่อจะอยู่ใต้แผนภาพเสมอ (ไม่ได้แสดงไว้บนแผนภาพ)

เส้นศูนย์– เส้นที่สอดคล้องกับขนาดที่ระบุ ซึ่งมีการพล็อตส่วนเบี่ยงเบนมิติเมื่อแสดงภาพฟิลด์พิกัดความเผื่อและความพอดี หากเส้นศูนย์อยู่ในแนวนอน จะมีการวางค่าเบี่ยงเบนเชิงบวกจากนั้น และวางค่าเบี่ยงเบนเชิงลบจากนั้น (รูปที่ 2.3)

สนามความอดทน– สนามถูกจำกัดโดยการเบี่ยงเบนบนและล่าง ในการนำเสนอแบบกราฟิก ฟิลด์พิกัดความเผื่อจะอยู่ระหว่างสองบรรทัดที่สอดคล้องกับส่วนเบี่ยงเบนบนและล่าง

สะดวกในการพิจารณาโดยใช้แผนผังโครงร่างของช่องพิกัดความเผื่อ

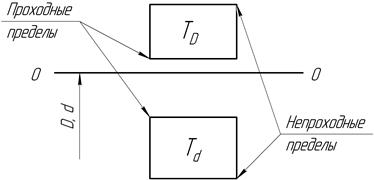

แนวคิดเกี่ยวกับขีดจำกัดการผ่านและไม่ผ่านของชิ้นส่วน:

− ผ่านขีดจำกัด– คำที่ใช้กับขนาดจำกัดที่สอดคล้องกับ จำนวนสูงสุดวัสดุในส่วน;

− ขีดจำกัดที่ไม่สามารถผ่านได้- คำที่ใช้กับขนาดที่จำกัดซึ่งสอดคล้องกับปริมาณวัสดุขั้นต่ำในชิ้นส่วน ขนาดรูจำกัดที่เล็กที่สุดและขนาดเพลาจำกัดที่ใหญ่ที่สุดคือขีดจำกัดผ่าน ขนาดรูจำกัดที่ใหญ่ที่สุดและขนาดเพลาจำกัดเล็กที่สุดคือขีดจำกัดไม่ผ่าน (รูปที่ 2.4)

รูปที่ 2.4 – ภาพประกอบขีดจำกัดการผ่านและไม่ผ่านของชิ้นส่วน

ในกรณีของการใช้ลิมิตเกจ ขีดจำกัดการผ่านจะถูกตรวจสอบด้วยเกจที่ผ่าน และขีดจำกัดที่ไม่ผ่านจะถูกตรวจสอบด้วยเกจที่ไม่ผ่าน

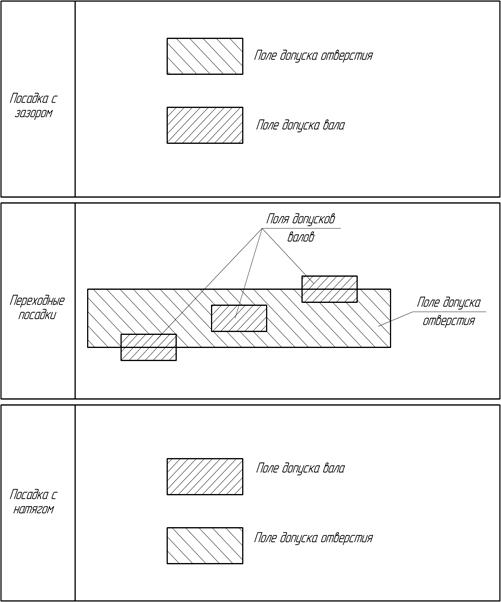

เมื่อเชื่อมต่อสองส่วน (รูและเพลา) นั่นคือ สนามพิกัดความเผื่อของรูและเพลารวมกัน จะเกิดความพอดี ความพอดีบ่งบอกถึงความอิสระในการเคลื่อนที่สัมพัทธ์ของชิ้นส่วนที่เชื่อมต่อหรือระดับความต้านทานต่อการเคลื่อนตัวซึ่งกันและกัน

ลงจอด– ธรรมชาติของการต่อชิ้นส่วนต่างๆ กำหนดโดยขนาดของช่องว่างหรือการรบกวนที่เกิดขึ้น (รูปที่ 2.5)

ขนาดพอดีที่กำหนด- ขนาดที่ระบุทั่วไปของรูและเพลาที่ประกอบเป็นการเชื่อมต่อ

แก๊ป ส– ความแตกต่างระหว่างขนาดของรูและเพลาหากขนาดรู ขนาดใหญ่ขึ้นเพลา ช่วยให้สามารถเคลื่อนย้ายชิ้นส่วนที่ประกอบเข้าด้วยกันได้

โหลดล่วงหน้า N– ความแตกต่างระหว่างขนาดของเพลากับรูก่อนประกอบ ถ้าขนาดของเพลาใหญ่กว่าขนาดของรู ช่วยให้มั่นใจได้ถึงการไม่สามารถเคลื่อนย้ายชิ้นส่วนร่วมกันได้หลังการประกอบ

เนื่องจากความผันผวนในขนาดที่แท้จริงของรูและเพลาภายในเกณฑ์ความคลาดเคลื่อนระหว่างการผลิตชิ้นส่วน ค่าของช่องว่างและการรบกวนเมื่อประกอบชิ้นส่วนก็จะผันผวนระหว่างค่าที่เล็กที่สุดและใหญ่ที่สุดด้วย ช่องว่างที่เล็กที่สุดและใหญ่ที่สุด สนาที, สสูงสุด– ค่าจำกัดสองค่าระหว่างที่ควรจะมีช่องว่าง (ในทำนองเดียวกัน เอ็นนาที, เอ็นสูงสุด- ช่องว่างและความตึงเครียดในการเชื่อมต่อคือ มิติเชิงเส้น- เนื่องจากมีค่าจำกัดสำหรับจำนวนระยะห่าง (สัญญาณรบกวน) จึงมีค่าเผื่อระยะห่าง (สัญญาณรบกวน) ซึ่งเรียกว่าค่าเผื่อพอดี

ความอดทนพอดี-ความแตกต่างระหว่าง ช่องว่างที่ใหญ่ที่สุด(การตั้งค่า) และการกวาดล้างที่น้อยที่สุด (การตั้งค่า)

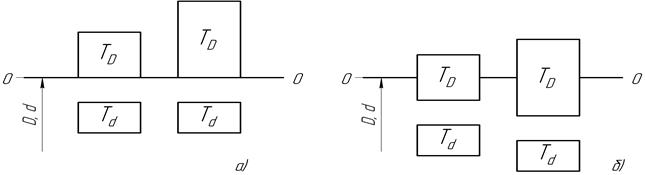

ขึ้นอยู่กับลักษณะของการเชื่อมต่อและตำแหน่งสัมพัทธ์ของช่องความอดทนของรูและเพลาจะมีความโดดเด่น ลงจอดสามประเภท (รูปที่ 2.5 และ 2.6):

การลงจอดโดยมีช่องว่าง (รูปที่ 2.6 ก)

การตั้งค่าพอดี (รูปที่ 2.6 b)

การลงจอดเฉพาะกาล(รูปที่ 2.6ค)

รูปที่ 2.5 – ประเภทของการปลูก

การลงจอดแต่ละครั้งมีพารามิเตอร์สามตัว:

- การกวาดล้างหรือการรบกวนขั้นต่ำ

- การกวาดล้างหรือการรบกวนสูงสุด

- ความอดทนในการลงจอด

ระยะห่างพอดี– ความพอดีที่ให้ระยะห่างในการเชื่อมต่อ เครื่องหมายลักษณะพอดี - ในแผนภาพ สนามความคลาดเคลื่อนของรูจะอยู่เหนือสนามความคลาดเคลื่อนของเพลา (รูปที่ 2.6 ก) ความพอดีนี้มีลักษณะเฉพาะคือระยะห่างที่เล็กที่สุดซึ่งมีความสำคัญมากกว่าในช่องว่างทั้งสอง มิฉะนั้นจะเรียกว่าช่องว่างที่รับประกันนั่นคือรับประกันการทำงานของการเชื่อมต่อด้วยความพอดีที่กำหนดและระดับความอิสระของการเคลื่อนที่สัมพัทธ์ของชิ้นส่วน ช่องว่างที่แท้จริงในการเชื่อมต่อไม่ควรน้อยกว่าช่องว่างที่รับประกันเนื่องจากในระหว่างการใช้งานเมื่ออิทธิพลของการเปลี่ยนแปลงอุณหภูมิและปัจจัยอื่น ๆ ส่งผลกระทบต่อช่องว่างอาจ "ออกไป" และการเชื่อมต่อจะติดขัด

รูปที่ 2.6 – แผนผังช่องพิกัดความเผื่อของรูและเพลา

ที่ หลากหลายชนิดการลงจอด

เนื่องจากตามกฎแล้วข้อต่อที่เคลื่อนที่จะทำงานภายใต้สภาวะเสียดสีเมื่อคำนวณช่องว่างที่เล็กที่สุด ไม่เพียงแต่ต้องคำนึงถึงการเปลี่ยนรูปของอุณหภูมิที่ระบุเท่านั้น แต่ยังต้องคำนึงถึงความหนาของชั้นน้ำมันหล่อลื่นด้วย ในเวลาเดียวกัน ส่วนเกินของช่องว่างจริงในการเชื่อมต่อเหนือช่องว่างที่ใหญ่ที่สุดจะไม่สามารถรับประกันคุณภาพของการเชื่อมต่อที่ต้องการได้ ตัวอย่างเช่น อาจเกิดการฟันเฟืองและการบิดเบี้ยวของชิ้นส่วนในการเชื่อมต่อที่ไม่สามารถยอมรับได้

มากำหนดกัน: ![]() .

.

แทนที่ค่าของขนาดสูงสุดเราจะได้:

ช่องว่างที่ใหญ่ที่สุดถูกกำหนดในทำนองเดียวกัน ดังนั้น:

ความทนทานต่อช่องว่าง (ความทนทานต่อความพอดี):

การลงจอดที่มีการกวาดล้างยังรวมถึงการพอดีซึ่งขีดจำกัดล่างของสนามความอดทนของหลุมเกิดขึ้นพร้อมกับขีดจำกัดด้านบนของสนามความอดทนของเพลา ( EI=อีเอส= 0) นั่นคือ .

พอดีมีสัญญาณรบกวน– ความพอดีที่รับประกันความตึงเครียดในการเชื่อมต่อ ลักษณะเฉพาะของความพอดีคือในแผนภาพ สนามพิกัดความเผื่อของรูจะอยู่ใต้สนามพิกัดความเผื่อของเพลา (รูปที่ 2.6 b)

ความพอดีนี้มีลักษณะพิเศษคือการรบกวนที่ต่ำที่สุดหรือรับประกันได้ การรบกวนที่เกิดขึ้นจริงในการเชื่อมต่อไม่ควรน้อยกว่าการรบกวนที่รับประกันมิฉะนั้นจะเกิดผลสำเร็จ โหลดสูงสุดในระหว่างการดำเนินการ การเชื่อมต่อที่ไม่สามารถเคลื่อนที่ได้จะหยุดชะงัก และความตึงสูงสุดจะกำหนดตามความแข็งแรงของชิ้นส่วนในการเชื่อมต่อเมื่อกด

โดยการเปรียบเทียบกับการคำนวณช่องว่างเรามี:

ความทนทานต่อสัญญาณรบกวน (ความทนทานต่อความพอดี):

พอดีเฉพาะกาล- ความพอดีที่สามารถเกิดทั้งช่องว่างและการรบกวนได้

ลักษณะเฉพาะของความพอดีคือในแผนภาพพิกัดความเผื่อ รูและเพลาทับซ้อนกันบางส่วนหรือทั้งหมด (รูปที่ 2.6 ค) ในรูปด้านบน ช่องพิกัดความเผื่อจะทับซ้อนกันด้วยช่องว่างที่ใหญ่ที่สุด

ความพอดีนี้มีลักษณะเป็นช่องว่างที่ใหญ่ที่สุดและการรบกวนที่ใหญ่ที่สุดด้วยค่าที่ค่อนข้างเล็ก:

ความอดทนพอดี:

ข้อต่อแบบเปลี่ยนผ่านจะใช้สำหรับการตั้งศูนย์กลางชิ้นส่วนอย่างแม่นยำในการเชื่อมต่อที่อยู่กับที่ ซึ่งโดยปกติจะแยกชิ้นส่วน การเปลี่ยนผ่านพอดีตัวเองเนื่องจากการรบกวนเล็กน้อยและแม้แต่ช่องว่างที่เป็นไปได้ไม่สามารถรับประกันความไม่สามารถเคลื่อนที่ของการเชื่อมต่อได้ดังนั้นจึงไม่สามารถเคลื่อนที่ได้เนื่องจากโครงสร้างเพิ่มเติม องค์ประกอบยึด(กุญแจ หมุด น็อต ฯลฯ) ตัวอย่างของการใช้การเปลี่ยนผ่านอาจเป็นการตั้งค่ากีตาร์ของเครื่องประมวลผลเกียร์ซึ่งประกอบด้วยเกียร์ที่เปลี่ยนได้

จากการเปรียบเทียบการคำนวณค่าเผื่อความพอดีสำหรับความพอดีทุกประเภทข้างต้น จึงมีคำจำกัดความมาตรฐานของค่าเผื่อความพอดีดังต่อไปนี้

ความอดทนพอดีคือผลรวมของความคลาดเคลื่อนของรูและเพลาที่ประกอบเป็นการเชื่อมต่อ:

ตำแหน่ง T= ที ดี + ทีดี.

เห็นได้ชัดเจนจากรูปที่ 2.5

ควรสังเกตว่าหากความคลาดเคลื่อนของรูและเพลาแสดงถึงความแม่นยำของชิ้นส่วนที่ผสมพันธุ์ในระหว่างการผลิต ความทนทานต่อความพอดีจะแสดงลักษณะความแม่นยำของการเชื่อมต่อระหว่างการประกอบ

2.3 ความคลาดเคลื่อนและระบบการลงจอดช่วงความคลาดเคลื่อน

และการเบี่ยงเบนหลัก

ระบบการรับเข้าและลงจอดคือชุดของชุดของความคลาดเคลื่อนและความพอดี ซึ่งสร้างขึ้นตามธรรมชาติจากประสบการณ์การผลิต การวิจัยทางทฤษฎีและเชิงทดลอง และจัดทำอย่างเป็นทางการในรูปแบบของมาตรฐาน ESDP

ลองพิจารณาดู ตัวเลือกต่างๆการก่อตัวของความพอดีโดยทั่วไปสำหรับขนาดที่กำหนดและความแม่นยำที่กำหนด โดยดำเนินการวิเคราะห์โดยย่อ

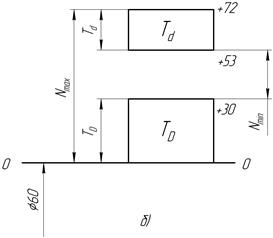

ตัวเลือกที่ 1.ความพอดีต่างๆ เกิดขึ้นจากการจัดเรียงช่องความอดทนของเพลาและรูโดยพลการ: ไม่มีรูปแบบ (ระบบ) ในการก่อตัวของความพอดี (รูปที่ 2.7)

รูปที่ 2.7 – การก่อตัวของการปลูกพืชประเภทต่างๆ อย่างไม่เป็นระบบ

ลองคำนวณจำนวนวัสดุตัดที่ต้องการ ( ร) และการวัด ( ม) เครื่องมือเพื่อให้ได้ภาพการลงจอด ให้เรายอมรับเงื่อนไขการผลิตต่อไปนี้ เพลาได้รับการประมวลผลด้วยเครื่องมือตัดอเนกประสงค์ (คัตเตอร์ ล้อขัด ฯลฯ) ซึ่งสามารถนำมาใช้ในการแปรรูปชิ้นส่วนต่างๆ เส้นผ่านศูนย์กลางต่างๆ- เจาะรูด้วยเครื่องมือวัด (สว่าน ดอกเคาเตอร์ซิงค์ รีมเมอร์ ฯลฯ) ซึ่งสามารถใช้ได้กับรูที่มีเส้นผ่านศูนย์กลางที่กำหนดเท่านั้น ในการวัดขนาดของชิ้นส่วน เราใช้ลิมิตเกจ (ลวดเย็บกระดาษ ปลั๊ก) ซึ่งเหมาะสำหรับชิ้นส่วนบางขนาดเท่านั้น ( ม- เพื่อความง่ายในการให้เหตุผล เราจะจำกัดการประมวลผลชิ้นส่วนต่างๆ ในการดำเนินการครั้งเดียว - เฉพาะการกลึงและการเจาะหยาบเท่านั้น ซึ่งต้องใช้คัตเตอร์และสว่าน ( ร).

ดังที่คุณเห็นแล้วว่า ในการสร้างขนาดที่พอดีที่แตกต่างกันเมื่อทำการเจาะรู จำเป็นต้องใช้ดอกสว่านที่แตกต่างกัน และเมื่อทำการแปรรูปเพลาทั้งหมด จำเป็นต้องใช้เครื่องตัดเพียงอันเดียว

ตัวเลือกที่ 2ความพอดีที่แตกต่างกันจะเกิดขึ้นตามการใช้รูปแบบ (ระบบ) บางอย่าง: สนามความคลาดเคลื่อนของเพลายังคงไม่เปลี่ยนแปลง และการปรับพอดีนั้นเกิดขึ้นจากการเปลี่ยนสนามความคลาดเคลื่อนของรู นั่นคือเนื่องจากตำแหน่งที่แตกต่างกันของสนามความคลาดเคลื่อนของรูที่สัมพันธ์กับศูนย์ เส้น (รูปที่ 2.8)

รูปที่ 2.8 – การก่อตัวอย่างเป็นระบบของการปลูกพืชชนิดต่างๆ

ด้วยช่วงพิกัดความเผื่อของเพลาคงที่

ตัวเลือกที่ 3ความพอดีที่แตกต่างกันจะเกิดขึ้นตามการใช้รูปแบบที่แตกต่างกัน: ขอบเขตความคลาดเคลื่อนของรูยังคงไม่เปลี่ยนแปลง และความพอดีนั้นเกิดขึ้นจากการเปลี่ยนขอบเขตความคลาดเคลื่อนของเพลา (รูปที่ 2.9)

![]()

รูปที่ 2.9 – การก่อตัวอย่างเป็นระบบของการปลูกพืชชนิดต่างๆ

โดยมีความทนทานต่อรูคงที่

ดังนั้นการใช้แนวทางที่เป็นระบบในการก่อตัวของพืชพันธุ์ต่าง ๆ จึงทำให้เกิดผลกระทบทางเศรษฐกิจบางประการ ตัวเลือกที่ประหยัดที่สุดคือตัวเลือกที่ 3 ผลลัพธ์จะยิ่งใหญ่ยิ่งขึ้นสำหรับชิ้นส่วนที่มีความแม่นยำซึ่งได้รับการประมวลผลในการดำเนินการหลายอย่าง ตัวเลือกที่ 3 เรียกว่าระบบรู (รูปที่ 2.10 ก) ตัวเลือกที่ 2 - ระบบเพลา (รูปที่ 2.10 ข)

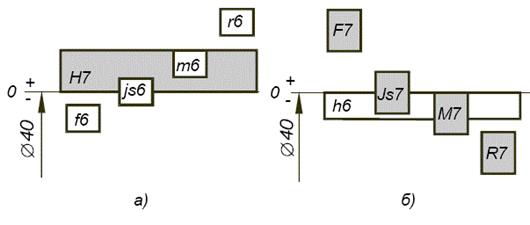

รูปที่ 2.10 – ติดตั้งในระบบรูและในระบบเพลา

ระบบรู- ชุดของความพอดีซึ่งขนาดรูสูงสุดจะคงที่สำหรับขนาดที่ระบุและความแม่นยำที่กำหนด และ การลงจอดต่างๆเกิดจากการเปลี่ยนขนาดสูงสุดของเพลา ดังนั้นพื้นฐานของระบบรูคือรู นี่เรียกว่ารูหลัก

ระบบเพลา- ชุดฟิตติ้งซึ่งขนาดสูงสุดของเพลาคงเดิมสำหรับขนาดที่ระบุที่กำหนดและความแม่นยำที่กำหนด และความพอดีที่แตกต่างกันจะเกิดขึ้นโดยการเปลี่ยนขนาดสูงสุดของรู พื้นฐานของระบบเพลาคือเพลา เรียกว่าเพลาหลัก

ESDP เป็นแบบด้านเดียวที่ไม่สมมาตรเช่น ช่องพิกัดความเผื่อของชิ้นส่วนหลักจะอยู่ในทิศทางเดียวเท่านั้นจากเส้นศูนย์: ขึ้นสำหรับรูหลัก และลงสำหรับเพลาหลัก

หลุมหลัก– หลุมที่มีความเบี่ยงเบนต่ำกว่าเป็นศูนย์ ตัวอย่างรูหลัก: .

เพลาหลัก– เพลา ส่วนเบี่ยงเบนบนซึ่งเท่ากับศูนย์ ตัวอย่างเพลาหลัก: .

การจัดเรียงฟิลด์พิกัดความเผื่อสำหรับชิ้นส่วนหลัก (“เข้าสู่ตัวถัง” เข้าสู่โลหะ ในทิศทางของการลดปริมาณวัสดุในชิ้นส่วน) มีข้อดีบางประการ:

− โลหะถูกบันทึกไว้

- ด้วยความเบี่ยงเบนเท่ากับศูนย์ การคำนวณจะง่ายขึ้น

- สามารถใช้ความพอดีแบบรวมที่ได้จากการรวมช่องความคลาดเคลื่อนของส่วนต่างๆ ที่มีความแม่นยำต่างกันได้ โดยไม่ละเมิดธรรมชาติของความพอดี (รูปที่ 2.11 ก)

การจัดเรียงแบบสมมาตรของฟิลด์พิกัดความเผื่อของชิ้นส่วนหลักจะขจัดความเป็นไปได้นี้ เนื่องจากในกรณีนี้ ลักษณะของความพอดีจะเปลี่ยนไป (รูปที่ 2.11 b)

รูปที่ 2.11 – การก่อตัวของการปลูกแบบผสมผสาน

การลงจอดในระบบหลุม– พอดีซึ่งมีระยะหจางและการรบกวนที่แตกตจางกันโดยการเชื่อมเพลาที่แตกตจางกันกับรูหลัก (การรวมกันของสนามความคลาดเคลื่อนตจางกันของเพลากับสนามความคลาดเคลื่อนของรูหลัก)

ฟิตติ้งในระบบเพลา– เหมาะกับบริเวณที่มีช่องว่างและการรบกวนต่างๆ เกิดขึ้นจากการเชื่อมต่อ หลุมต่างๆกับเพลาหลัก (การรวมกันของค่าเผื่อที่แตกต่างกันของรูกับค่าเผื่อของเพลาหลัก)

ในบางกรณี ขอแนะนำให้ใช้ขนาดพอดีที่เกิดจากการผสมผสานระหว่างช่องความอดทนของรูและเพลา เมื่อไม่มีชิ้นส่วนใดเป็นส่วนหลัก การปลูกแบบนี้เรียกว่าไม่เป็นระบบ (รูปที่ 2.7)

ระบบที่ใช้กันทั่วไปและเป็นที่ต้องการมากที่สุดก็คือระบบรูนั่นเอง ประหยัดกว่าระบบเพลา

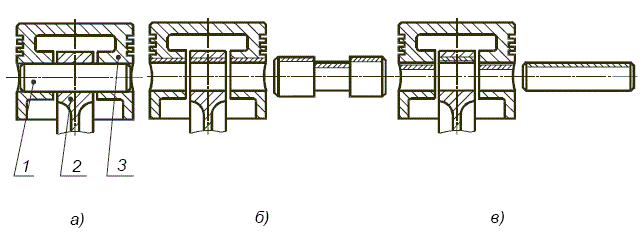

ในบางกรณี ระบบเพลาจะประหยัดกว่า เช่น เมื่อเพลาถูกผลิตขึ้นเพื่อผู้บริโภคที่ไม่มีตัวตน ตัวอย่างทั่วไปของการใช้ระบบเพลาคือพอดีกับเส้นผ่านศูนย์กลางภายนอกของวงแหวนรอบนอกของตลับลูกปืน ในกรณีนี้ผู้บริโภคเองจะประมวลผลรูสำหรับตลับลูกปืนตามขนาดที่ต้องการ หากแหวนถูกสร้างขึ้นในระบบรู คุณจะต้องมีตลับลูกปืนที่มีขนาดแตกต่างกันจำนวนมาก (โดยพิจารณาจากเส้นผ่านศูนย์กลางที่ระบุ อนุกรม และความแม่นยำของตลับลูกปืน) เนื่องจากมีตลับลูกปืนที่แตกต่างกันพอดีกับรูของชิ้นส่วนตัวเรือน สิ่งนี้ไม่ได้ผลกำไรอย่างยิ่งและเป็นไปไม่ได้ในทางปฏิบัติในการผลิตตลับลูกปืนจำนวนมาก

ระบบเพลายังใช้ในการเชื่อมต่อชิ้นส่วนโดยใช้กุญแจ: การใช้ระบบรูจะต้องมีการผลิตกุญแจที่มีความกว้างเป็นขั้นเพื่อให้แน่ใจว่าจะพอดีกับร่องของปลอกและเพลาที่แตกต่างกัน ซึ่งเป็นที่ยอมรับไม่ได้อย่างแน่นอนในการผลิตกุญแจจำนวนมาก .

มันพิสูจน์ตัวเองและเมื่อจำเป็นต้องได้รับ การลงจอดที่แตกต่างกันชิ้นส่วนหลายชิ้นที่มีรูบนเพลาเรียบอันเดียว เช่น ในการออกแบบชุดลูกสูบเครื่องยนต์ สันดาปภายใน(รูปที่ 2.12ค) การใช้ระบบรูในกรณีนี้จะนำไปสู่การสร้างการออกแบบที่ใช้เทคโนโลยีต่ำ (รูปที่ 2.12 b)

รูปที่ 2.12 – การประกอบลูกสูบ

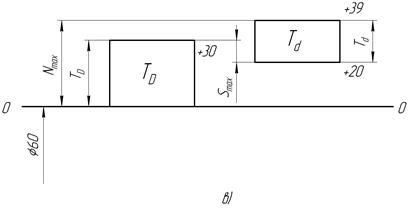

ภาพประกอบกราฟิกของความพอดีบางส่วนในระบบรูและในระบบเพลาแสดงในรูปที่ 2.13

รูปที่ 2.13 – ตัวอย่างการพอดีในระบบรู (ก)

และในระบบเพลา (ข)

จากการวิเคราะห์การก่อตัวของการลงจอดสรุปได้ว่าการลงจอดเกิดขึ้นจากการรวมกันของสนามความอดทนที่แตกต่างกันของเพลาและรู ดังนั้นจึงจำเป็นต้องพิจารณาสาระสำคัญของขอบเขตความคลาดเคลื่อนในรายละเอียดเพิ่มเติม

ฟิลด์ความอดทนมีลักษณะเป็นพารามิเตอร์สองตัว:

- ความทนทานต่อขนาด

− ตำแหน่งของสนามความอดทนสัมพันธ์กับเส้นศูนย์

การเปลี่ยนพารามิเตอร์เหล่านี้อย่างน้อยหนึ่งตัวจะนำไปสู่การก่อตัวของฟิลด์พิกัดความเผื่อใหม่ (รูปที่ 2.14)

รูปที่ 2.14 – พารามิเตอร์ฟิลด์ความคลาดเคลื่อน

ตำแหน่งของฟิลด์ค่าเผื่อที่สัมพันธ์กับเส้นศูนย์ถูกกำหนดโดยการเบี่ยงเบนหลัก และค่าเผื่อจะถูกกำหนดโดยคุณภาพ ค่าเบี่ยงเบนหลักและคุณภาพเป็นแนวคิดที่สำคัญที่สุดที่สร้างพื้นฐานของ ESDP

คุณภาพ– ชุดความคลาดเคลื่อนที่สอดคล้องกับระดับความแม่นยำเดียวกันสำหรับขนาดที่ระบุทั้งหมด

มีการกำหนดคุณสมบัติไว้ 20 รายการ: 01, 0, 1, 2, …18 ความแม่นยำเพิ่มขึ้นตามลำดับจำนวนคุณภาพที่ลดลง

การใช้คุณสมบัติ:

01, 0, 1 - สำหรับขนาดของบล็อกเกจระนาบ-ขนาน (บล็อกเกจมาตรฐาน)

2, 3, 4 – สำหรับขนาดลำกล้องและผลิตภัณฑ์ที่แม่นยำเป็นพิเศษ

4...12 – สำหรับขนาดของพื้นผิวผสมพันธุ์ เช่น สำหรับการก่อตัวของพืชพันธุ์;

12...18 – สำหรับขนาดที่มีความคลาดเคลื่อนไม่ระบุ สำหรับพื้นผิวที่ไม่สัมพันธ์กัน

ความคลาดเคลื่อนสำหรับคุณสมบัติถูกกำหนดให้เป็นการรวมกันของตัวอักษรเริ่มต้นของชื่อของความอดทนระหว่างประเทศและหมายเลขคุณสมบัติ: IT01, IT0, IT1...IT18

ความคลาดเคลื่อนสำหรับคุณสมบัติ 5 ... 18 ถูกกำหนดโดยสมการ:

มัน = a × ฉัน,

หน่วยความอดทนอยู่ที่ไหน µm; – จำนวนหน่วยความอดทน

หน่วยพิกัดความเผื่อเป็นฟังก์ชันของขนาดที่ระบุและขึ้นอยู่กับช่วงของขนาดที่ระบุ ช่วงเวลาหลักของขนาดที่ระบุต่อไปนี้ถูกกำหนดไว้ในช่วง 1 ... 500 มม. ซึ่งแสดงไว้ในตารางที่ 2.1 ในอนาคต เราจะจำกัดตัวเองให้พิจารณาเฉพาะกลุ่มผลิตภัณฑ์นี้ซึ่งเป็นกลุ่มที่ใช้กันอย่างแพร่หลายในวิศวกรรมเครื่องกล นอกจากช่วงเวลาหลักแล้ว ยังมีการจัดเตรียมช่วงกลางของขนาดที่ระบุอีกด้วย สำหรับมิติขอบเขตของช่วงเวลา ค่าเผื่อจะนำมาจากช่วงบน

ตารางที่ 2.1 – ช่วงขนาดระบุสูงสุด 500 มม

| เกิน | ก่อน | เกิน | ก่อน | เกิน | ก่อน |

| – | |||||

| – | – | ||||

| – | – |

หน่วยความอดทนถูกกำหนดโดยสูตร:

โดยที่ D คือค่าเฉลี่ยเรขาคณิตของมิติสุดขีดของแต่ละช่วงเวลา mm:

![]() ,

,

ที่ไหน ดีมิน – ขนาดที่เล็กที่สุดช่วงขนาดที่ระบุ

ดีแม็กซ์ – ขนาดที่ใหญ่ที่สุดช่วงของขนาดที่ระบุ

หน่วยพิกัดความเผื่อที่คำนวณสำหรับค่าเฉลี่ยเรขาคณิตจะใช้กับช่วงขนาดทั้งหมด ดังนั้นพิกัดความเผื่อจะเท่ากันสำหรับทุกขนาดของช่วงเวลาด้วย

จำนวนหน่วยความคลาดเคลื่อนขึ้นอยู่กับคุณภาพเท่านั้นและไม่ขึ้นอยู่กับขนาดที่ระบุ คุณสมบัติแต่ละอย่างจะได้รับการกำหนดหน่วยความอดทนจำนวนหนึ่ง สำหรับคุณสมบัติที่ได้รับความนิยมมากที่สุดจะแสดงในตารางที่ 2.2

ตารางที่ 2.2 – จำนวนหน่วยความคลาดเคลื่อนในคุณสมบัติ 5...18

เริ่มต้นจากคุณภาพที่หก ความอดทนจะเพิ่มขึ้น 10 เท่าเมื่อย้ายจากคุณภาพนี้ไปเป็น 5 ระดับที่หยาบยิ่งขึ้น ดังที่เห็นได้จากตารางที่ 2.2 อนุกรมความคลาดเคลื่อนถูกสร้างขึ้นตาม ความก้าวหน้าทางเรขาคณิตโดยมีส่วนเป็น 1.6 ค่าความคลาดเคลื่อนสำหรับขนาดตั้งแต่ 1 ถึง 500 มม. แสดงไว้ในภาคผนวก A

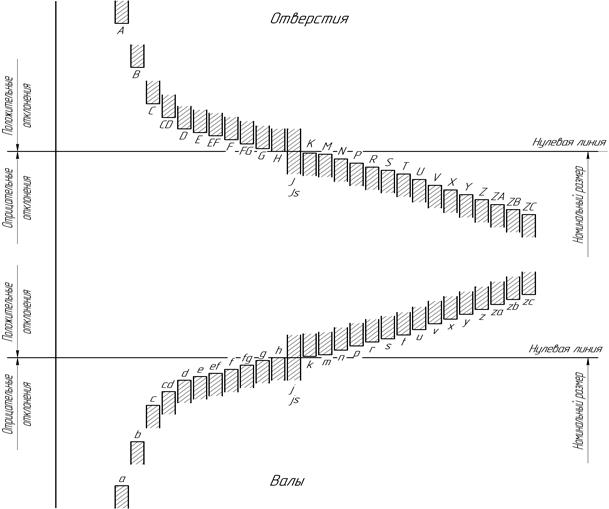

ส่วนเบี่ยงเบนหลัก– ค่าเบี่ยงเบนใกล้กับเส้นศูนย์มากที่สุด ซึ่งกำหนดตำแหน่งของฟิลด์ค่าเผื่อที่สัมพันธ์กับเส้นนี้ ส่วนเบี่ยงเบนหลักระบุด้วยตัวอักษรละติน: ตัวพิมพ์เล็ก ก…zc – สำหรับเพลาและหัวพิมพ์ เอ...ซีซี – สำหรับรู (รูปที่ 2.15)

เพลาที่มีความเบี่ยงเบนหลักต่างกัน ( ก…zc ) เรียกง่ายๆ ว่าเพลาที่แตกต่างกัน ( ก…zc ) ทำเช่นเดียวกันกับรู สำหรับเพลา อา ส่วนเบี่ยงเบนหลักคือส่วนบน เช่น สำหรับเพลา เค…ซี - ต่ำกว่า อี๋ - เพลา เจ และ เจส ไม่มีการเบี่ยงเบนหลักสำหรับเพลา เจส สำหรับคุณสมบัติทั้งหมด ค่าเบี่ยงเบนสูงสุดจะอยู่ในตำแหน่งเชิงสมมาตรสัมพันธ์กับเส้นศูนย์และเท่ากับ ±IT/2 มีการติดตั้งเพลาและรูที่แตกต่างกันทั้งหมด 27 อัน .

รูปที่ 2.15 – ส่วนเบี่ยงเบนพื้นฐานของเพลาและรู

เพลา ชม. คือเพลาหลักซึ่งส่วนเบี่ยงเบนหลักคือส่วนบน เช่น = 0 - รู ชม คือรูหลักที่มีความเบี่ยงเบนหลักต่ำกว่า อีไอ = 0 - สำหรับหลุมที่เหลือ ส่วนเบี่ยงเบนหลักจะแสดงในรูปที่ 2.15 ในภาพสะท้อนในกระจกที่เกี่ยวข้องกับเพลา

เมื่อทราบค่าของค่าเบี่ยงเบนหลักและค่าเผื่อจึงเป็นไปได้ที่จะกำหนดฟิลด์ค่าเผื่อได้เนื่องจากค่าค่าเบี่ยงเบนหลักจะถูกสร้างขึ้นโดยการรวมกันของค่าเบี่ยงเบนหลักกับค่าเผื่อของคุณภาพที่สอดคล้องกัน สิ่งนี้สะท้อนให้เห็นในสัญลักษณ์ของฟิลด์พิกัดความเผื่อซึ่งระบุประเภทของค่าเบี่ยงเบนหลักและจำนวนคุณภาพที่สอดคล้องกับพิกัดความเผื่อที่กำหนด เช่น จ 7 .

ขนาดของการเบี่ยงเบนหลักของประเภทนี้ขึ้นอยู่กับขนาดที่ระบุเท่านั้นและไม่ขึ้นอยู่กับคุณภาพนั่นคือไม่ได้ขึ้นอยู่กับความแม่นยำ ดังนั้นเพลา (รู) ทั้งหมดประเภทที่กำหนดและมีเส้นผ่านศูนย์กลางที่ระบุจะมีขนาดเท่ากัน ค่าตัวเลขส่วนเบี่ยงเบนหลักในคุณสมบัติใด ๆ (รูปที่ 2.16)

จำเป็นต้องสังเกตสถานการณ์ที่สำคัญอีกประการหนึ่ง ตัวอย่างเช่น หากเราเชื่อมต่อเพลาที่มีรู เราจะได้ระยะห่างที่พอดี สนาที = 0.009 ม

Unified System of Admissions and Landings (USDP) ได้รับการพัฒนาตามโปรแกรมที่ครอบคลุมและคำแนะนำตามมาตรฐานสากล มันขยายไปถึงการผสมพันธุ์องค์ประกอบทรงกระบอกเรียบและองค์ประกอบที่ถูกจำกัดโดยระนาบขนาน

ชิ้นส่วนทั้งหมดที่ประกอบเป็นการเชื่อมต่อ ส่วนประกอบ ส่วนประกอบ และเครื่องจักรมีลักษณะเฉพาะ มิติทางเรขาคณิต- มิติแสดงค่าตัวเลขของปริมาณเชิงเส้น (เส้นผ่านศูนย์กลาง ความยาว ความกว้าง ฯลฯ) และแบ่งออกเป็นค่าที่ระบุ ปริมาณจริง และขีดจำกัด ในทางวิศวกรรมเครื่องกล ขนาดจะระบุเป็นมิลลิเมตร ในการเชื่อมโยงองค์ประกอบของสองส่วนส่วนแรกคือภายใน (เพศหญิง) ส่วนอีกส่วนคือภายนอก (ชาย)

ในระบบความคลาดเคลื่อนและความเหมาะสมสำหรับข้อต่อเรียบ องค์ประกอบภายนอก (ตัวผู้) ทุกตัวจะถูกเรียกตามอัตภาพ เพลา และเขียนแทนด้วยอักษรตัวพิมพ์เล็กของอักษรละตินและเรียกว่าองค์ประกอบภายใน (ครอบคลุม) รู และถูกกำหนดไว้ เป็นตัวพิมพ์ใหญ่ตัวอักษรละติน ข้อกำหนดและคำจำกัดความพื้นฐานกำหนดโดย GOST 25346-89 ขนาดที่กำหนด - ขนาด. ซึ่งทำหน้าที่เป็นจุดเริ่มต้นสำหรับการเบี่ยงเบนและสัมพันธ์กับการกำหนดขนาดสูงสุด ขนาดที่ระบุของรูถูกระบุ - Dн (D), เพลา - dн (d)

ขนาดที่กำหนด - คือขนาดหลักของชิ้นส่วนหรือการเชื่อมต่อ (การเชื่อมต่อเกี่ยวข้องกับสองส่วน - รูและเพลา) กำหนดโดยอิงจากการคำนวณชิ้นส่วนเพื่อความแข็งแรง ความทนทานต่อการสึกหรอ ความแข็งแกร่ง ฯลฯ และขึ้นอยู่กับการพิจารณาด้านการออกแบบ เทคโนโลยี และการปฏิบัติงาน เมื่อเชื่อมต่อแล้ว ทั้งสองส่วนจะมีขนาดที่ระบุร่วมกัน ค่าของขนาดที่ระบุที่ได้จากการคำนวณควรถูกปัดเศษ (ตามกฎขึ้น)

ขนาดที่แท้จริง – ขนาดที่กำหนดโดยการวัดโดยมีข้อผิดพลาดที่อนุญาต คำนี้ถูกนำมาใช้เนื่องจากเป็นไปไม่ได้ที่จะสร้างชิ้นส่วนที่มีขนาดที่ต้องการอย่างแน่นอนและวัดได้โดยไม่ทำให้เกิดข้อผิดพลาด ขนาดจริงจะแสดงไว้สำหรับรู Dд และสำหรับเพลา - dd

จำกัดขนาดของชิ้นส่วน – ขนาดสูงสุดที่อนุญาตสองขนาด ซึ่งระหว่างนั้นขนาดที่แท้จริงของชิ้นส่วนที่เหมาะสมจะต้องเป็นหรือเท่ากับได้ ขีดจำกัดขนาด เช่น ช่วงการกระจายของขนาดจริงถูกกำหนดโดยขนาดจำกัดที่เล็กที่สุด (Dmin, dmin) และขนาดจำกัดที่ใหญ่ที่สุด (Dmax, dmax) / การเปรียบเทียบขนาดจริงกับขนาดจำกัดทำให้สามารถตัดสินความเหมาะสมของชิ้นส่วนได้

เพื่อให้ภาพวาดง่ายขึ้น จึงได้มีการนำค่าเบี่ยงเบนสูงสุดจากขนาดที่ระบุมาใช้ . ส่วนเบี่ยงเบนขนาดสูงสุด- นี่คือความแตกต่างทางพีชคณิตระหว่างขนาดสูงสุดและขนาดระบุ

แยกแยะระหว่างส่วนเบี่ยงเบนขีดจำกัดบนและล่างโดยใช้ เงื่อนไขระยะสั้น– ส่วนเบี่ยงเบนบนและล่าง

ส่วนเบี่ยงเบนส่วนบน (ES – สำหรับรู, es – สำหรับเพลา) - ความแตกต่างทางพีชคณิตระหว่างขีดจำกัดที่ใหญ่ที่สุดและขนาดที่ระบุ: ES = Dmax – Dн, es = dmax – dн

ค่าเบี่ยงเบนที่ต่ำกว่า (EI – สำหรับรู, ei – สำหรับเพลา) คือความแตกต่างทางพีชคณิตระหว่างขีดจำกัดที่เล็กที่สุดและขนาดที่ระบุ:

EI= Dmin – Dн, ei = dmin – dн

ค่าเบี่ยงเบนที่แท้จริงคือความแตกต่างทางพีชคณิตระหว่างขนาดจริงและขนาดที่ระบุ ค่าเบี่ยงเบนจะเป็นค่าบวกหากขีดจำกัดหรือขนาดจริงมากกว่าขนาดที่ระบุ และเป็นค่าลบหากขนาดที่ระบุน้อยกว่าขนาดที่ระบุ

ในแบบวิศวกรรมเครื่องกล ขนาดเชิงเส้นที่กำหนดและสูงสุดและการเบี่ยงเบนระบุเป็นมิลลิเมตรโดยไม่ต้องระบุหน่วย เช่น 58 +0.013, 42 -0.024, 70±0.2; ขนาดเชิงมุมและการเบี่ยงเบนสูงสุด - มีหน่วยเป็นองศา นาที หรือวินาทีที่ระบุหน่วย เช่น 0 0 30'40", 120 o ±20' ไม่ได้ระบุค่าเบี่ยงเบนเท่ากับศูนย์บนภาพวาด โดยระบุค่าเบี่ยงเบนเพียงค่าเดียวเท่านั้น - บวกในตำแหน่งบนหรือลบในตำแหน่งของค่าเบี่ยงเบนขีดจำกัดล่าง เช่น 200 -0.2, 200 +0.2 ค่าเบี่ยงเบนสูงสุดในตารางความทนทานจะแสดงเป็นไมโครมิเตอร์

ความแตกต่างระหว่างขนาดขีดจำกัดที่ใหญ่ที่สุดและเล็กที่สุด หรือค่าสัมบูรณ์ของความแตกต่างเชิงพีชคณิตระหว่างส่วนเบี่ยงเบนบนและล่างเรียกว่าค่าเผื่อขนาด ความอดทนจะแสดงด้วยตัวอักษร T จากนั้นสำหรับรู - TD สำหรับเพลา - Td: TD=Dmax - Dmin; Td = dmax – dmin

เพื่อให้ง่ายขึ้น สามารถแสดงค่าความคลาดเคลื่อนได้เป็นกราฟิกในรูปแบบของฟิลด์ค่าเผื่อ ในกรณีนี้ แกนของผลิตภัณฑ์จะอยู่ในตำแหน่งตามแผนภาพเสมอ สนามความอดทน – สนามถูกจำกัดโดยการเบี่ยงเบนบนและล่าง ฟิลด์พิกัดความเผื่อถูกกำหนดโดยค่าพิกัดความเผื่อและตำแหน่งที่สัมพันธ์กับขนาดที่ระบุ ในการนำเสนอแบบกราฟิก ฟิลด์พิกัดความเผื่อจะอยู่ระหว่างเส้นสองเส้นที่สอดคล้องกับค่าเบี่ยงเบนด้านบนและด้านล่างสัมพันธ์กับเส้นศูนย์

เส้นศูนย์ – เส้นตรงกับขนาดที่กำหนด ซึ่งจะมีการพล็อตส่วนเบี่ยงเบนมิติเมื่อแสดงภาพความคลาดเคลื่อนและความพอดีแบบกราฟิก หากเส้นศูนย์อยู่ในแนวนอน การเบี่ยงเบนเชิงบวกจะถูกวางจากนั้น และการเบี่ยงเบนเชิงลบจะถูกวางลง

เพื่อสร้างระบบความอดทนให้ตั้งค่า หน่วยความอดทนฉัน (I)ซึ่งสะท้อนให้เห็นถึงอิทธิพลของปัจจัยทางเทคโนโลยี การออกแบบ และมาตรวิทยา เป็นการแสดงออกถึงการพึ่งพาความอดทนต่อขนาดที่กำหนดซึ่งจำกัดโดยความอดทน และเป็นการวัดความแม่นยำ เช่นเดียวกับจำนวนหน่วยความอดทน ( ก) ขึ้นอยู่กับคุณภาพของฝีมือ (คุณภาพ) และไม่ขึ้นอยู่กับขนาดที่ระบุ (มีการกำหนดมาตรฐานคุณภาพ 19 มาตรฐานใน ESDP) คุณภาพ– ชุดความคลาดเคลื่อนที่สอดคล้องกับระดับความแม่นยำเดียวกันสำหรับขนาดที่ระบุทั้งหมด หมายเลขซีเรียลของคุณภาพจะเพิ่มขึ้นตามความทนทานที่เพิ่มขึ้น: 01; 0; 1; 2….17 ความทนทานต่อคุณภาพระบุโดยฝ่ายไอทีด้วย หมายเลขซีเรียลเช่น IT14

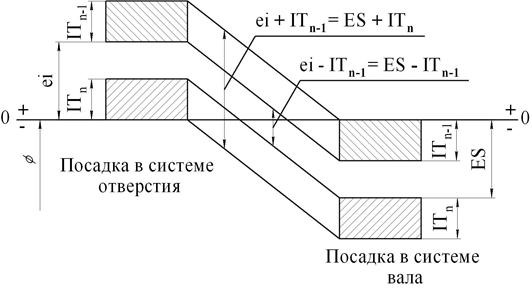

การเบี่ยงเบนหลักของรูได้รับการออกแบบในลักษณะเพื่อให้แน่ใจว่ามีการก่อตัวของความพอดีในระบบเพลา คล้ายกับความพอดีในระบบรู การเบี่ยงเบนหลักของรูมีขนาดเท่ากันและตรงกันข้ามกับเครื่องหมายของการเบี่ยงเบนหลักของเพลาซึ่งแสดงด้วยตัวอักษรเดียวกัน (รูปที่ 3.3) การเบี่ยงเบนหลักของหลุมถูกกำหนดโดยกฎสองข้อ

กฎทั่วไป - ส่วนเบี่ยงเบนหลักของรูจะต้องสมมาตรสัมพันธ์กับเส้นศูนย์ถึงส่วนเบี่ยงเบนหลักของเพลาซึ่งแสดงด้วยตัวอักษรเดียวกัน: EI = – es สำหรับ A – H; ES = – ei – สำหรับ J – ZC

กฎนี้ใช้ได้กับความเบี่ยงเบนทั้งหมด ยกเว้นความเบี่ยงเบนของรู N เกรด 9 - 16 สำหรับขนาดที่มากกว่า 3 มม. จะมี ES = 0 และสำหรับการเบี่ยงเบนที่อยู่ภายใต้กฎพิเศษ

กฎพิเศษ- การสวมที่สอดคล้องกันสองรายการในระบบรูและในระบบเพลา ซึ่งรูที่มีคุณภาพที่กำหนดเชื่อมต่อกับเพลาคุณภาพที่แม่นยำยิ่งขึ้นถัดไป จะต้องมีระยะห่างหรือการรบกวนที่เหมือนกัน (เช่น H7/p6 และ P7/ h6)

กฎพิเศษใช้กับช่วงขนาดที่มากกว่า 3 มม. สำหรับรู:

J, K, M, N – รวมจนถึงเกรด 8;

P – ZC จนถึงชั้นประถมศึกษาปีที่ 7 รวม

การเขียนกฎพิเศษในรูปแบบของสูตรมีลักษณะดังนี้:

อีเอส = – เอไอ + Δ, (3.13)

โดยที่ Δ = มัน n – มัน n–1 นั่นคือ ความแตกต่างระหว่างความอดทนของคุณภาพที่เป็นปัญหาซึ่งจะเชื่อมโยงส่วนเบี่ยงเบนหลักนี้และความอดทนของคุณภาพที่แม่นยำยิ่งขึ้นที่ใกล้ที่สุด (รูปที่ 3.4)

Js ไม่มีการเบี่ยงเบนหลัก เช่น ES = + IT/2 และ EI = – IT/2

การเบี่ยงเบนที่สองถูกกำหนดโดยคำนึงถึงความอดทน:

ES = EI + TD; (3.14)

EI = ES – TD (3.15)

สิ้นสุดการทำงาน -

หัวข้อนี้เป็นของส่วน:

มาตรวิทยา มาตรฐาน และการรับรอง

VM VOLKOV... มาตรฐานและการรับรองมาตรวิทยา...

ถ้าคุณต้องการ วัสดุเพิ่มเติมในหัวข้อนี้หรือคุณไม่พบสิ่งที่คุณกำลังมองหาเราขอแนะนำให้ใช้การค้นหาในฐานข้อมูลผลงานของเรา:

เราจะทำอย่างไรกับเนื้อหาที่ได้รับ:

หากเนื้อหานี้มีประโยชน์สำหรับคุณ คุณสามารถบันทึกลงในเพจของคุณบนโซเชียลเน็ตเวิร์ก:

| ทวีต |

หัวข้อทั้งหมดในส่วนนี้:

ออมสค์ 2552

กระทรวงคมนาคม สหพันธรัฐรัสเซีย

หน่วยงานของรัฐบาลกลางการขนส่งทางรถไฟออมสค์ มหาวิทยาลัยของรัฐเส้นทางการสื่อสาร _______

มาตรวิทยา

มาตรวิทยาเป็นศาสตร์แห่งการวัด วิธีการ และวิธีการที่จะรับประกันความเป็นเอกภาพและวิธีการบรรลุความแม่นยำที่ต้องการ ในกิจกรรมภาคปฏิบัติบุคคล

การวัดสากล

ข้อเสนอดั้งเดิมแสดงโดยศาสตราจารย์แห่งมหาวิทยาลัย Krakow S. Pudlovsky ในคราวเดียว แนวคิดของเขาคือว่าเราควรวัดความยาวของลูกตุ้มเพียงอย่างเดียว

ระบบเมตริก

โครงการปฏิรูประบบมาตรการปรากฏใน ประเทศต่างๆแต่ปัญหานี้รุนแรงมากในฝรั่งเศสด้วยเหตุผลที่ระบุไว้ข้างต้น ความคิดในการสร้างระบบก็ค่อยๆเกิดขึ้น

มาตรฐานมิเตอร์

มาตรฐานมาตรคือแท่งแพลตตินัม-อิริเดียมที่มีหน้าตัดรูปตัว X ยาว 1,020 มม. บนระนาบที่เป็นกลางที่อุณหภูมิ 0 °C คำนวณ 3 จังหวะในแต่ละด้าน

เป้าหมายและวัตถุประสงค์ของมาตรวิทยา

มาตรวิทยาก็มี ความสำคัญอย่างยิ่งเพื่อความก้าวหน้าของวิทยาศาสตร์ธรรมชาติและเทคนิคเนื่องจากการเพิ่มความแม่นยำในการวัดเป็นวิธีการหนึ่งในการยกระดับความรู้เกี่ยวกับธรรมชาติของมนุษย์

ประเภทของชิ้นส่วนและขนาด

เนื่องจากความจริงที่ว่าเมื่อผลิตชิ้นส่วนมันเป็นไปไม่ได้ที่จะรักษาขนาดด้วยความแม่นยำสัมบูรณ์ผู้ออกแบบในการเขียนแบบการทำงานของชิ้นส่วนจึงลดขนาดลงโดยมีค่าเบี่ยงเบนสองค่าระหว่าง

ชุดหมายเลขที่ต้องการ (GOST 8032-84)

หมายเลขที่ต้องการคือหมายเลขที่ต้องการมากกว่าหมายเลขอื่นๆ ตัวอย่างการใช้หมายเลขนัดหมายที่ต้องการ

จำกัดความเบี่ยงเบน

เราจะแสดงเพลาและรูที่ระบุขนาดและความเบี่ยงเบนสูงสุด (รูปที่ 2.3): dmax และ dmin – ขนาดเพลาที่ใหญ่ที่สุดและเล็กที่สุดที่อนุญาต

ความคลาดเคลื่อน

เนื่องจากชิ้นส่วนที่แตกต่างกันขึ้นอยู่กับข้อกำหนดความแม่นยำในการผลิตที่แตกต่างกัน จึงมีการแบ่งออกเป็นกลุ่มความแม่นยำ หมวดหมู่ (องศา) ของความแม่นยำหรือคุณภาพ

การเบี่ยงเบนของเพลาหลัก

ค่าเบี่ยงเบนหลักเรียกว่าหนึ่งในสองค่าเบี่ยงเบนซึ่งใกล้กับเส้นศูนย์มากขึ้น (รูปที่ 3.1) มีการเบี่ยงเบนหลัก 27 ประการสำหรับเพลาซึ่งถูกกำหนดให้เป็นเซนต์

การลงจอดแบบเคลื่อนย้ายได้ (การลงจอดพร้อมการกวาดล้าง)

การลงจอดแบบเคลื่อนย้ายได้คือสิ่งที่เมื่อผสมพันธุ์แล้วจะมีความเป็นไปได้ในการเคลื่อนที่สัมพัทธ์ กล่าวคือ มีช่องว่างระหว่างพื้นผิวการผสมพันธุ์:

การลงจอดคงที่ (การลงจอดด้วยแรงดัน)

พอดีคงที่หรือพอดีแทรกแซงคือพอดีที่มีช่องว่างระหว่างพื้นผิวผสมพันธุ์ รับประกันการรบกวน,ให้อากาศ

การลงจอดเฉพาะกาล

ระยะเปลี่ยนผ่านบางครั้งเรียกว่าการปรับให้อยู่ตรงกลาง ซึ่งอยู่ตรงกลางระหว่างแบบเคลื่อนย้ายได้และแบบอยู่กับที่ กล่าวคือ สามารถให้ทั้งระยะห่างและการรบกวนได้

การเลือกลงจอด

คุณสมบัติการดำเนินงานที่จำเป็นของกลไกนั้นมั่นใจได้โดยการเลือกขนาดที่เหมาะสมเมื่อเชื่อมต่อชิ้นส่วนเข้าด้วยกัน การเลือกพันธุ์ไม้ไม่เพียงแต่เป็นด้านเทคนิคเท่านั้น

ระบบรู

รูในระบบรูเป็นหลัก ระบบมีลักษณะเฉพาะคือสำหรับทุกขนาดที่มีระดับความแม่นยำเท่ากันและมีขนาดระบุเท่ากัน ขนาดสูงสุดคือ

ระบบเพลา

ในระบบเพลา ส่วนหลักคือเพลา ซึ่งเรียกว่าส่วนหลัก ระบบเพลามีเอกลักษณ์เฉพาะด้วยความจริงที่ว่าสำหรับทุกขนาดที่มีความแม่นยำเท่ากันและมีพิกัดเท่ากัน

การประยุกต์ใช้ระบบ

ระบบรูและเพลาให้จำนวนพอดีเท่ากันทุกประการโดยมีค่าระยะห่างและการรบกวนเท่ากัน กล่าวคือ ทั้งสองระบบเท่ากัน แต่การกระจายอำนาจเหนือกว่า

ความแม่นยำในการติดตั้ง

การกำหนดขนาดพอดีจะต้องมีขนาดปกติสำหรับองค์ประกอบทั้งสองที่เชื่อมต่อกัน (รูและเพลา) ตามด้วยการกำหนดช่องพิกัดความเผื่อของแต่ละองค์ประกอบ

ความแม่นยำของขนาดฟรี

ความแม่นยำ ขนาดฟรีถูกป้อนเข้า ความต้องการทางด้านเทคนิคไปจนถึงแบบร่างซึ่งเป็นส่วนเบี่ยงเบนสูงสุดที่ไม่ระบุและสามารถดำเนินการได้ 3 แบบ คือ – ตามคุณสมบัติตั้งแต่ 1

หลักการสร้าง ESDP

ข้อมูลที่นำเสนอข้างต้นสามารถสรุปได้เป็นสัญญาณหรือหลักการ 1) การระบุขนาดที่ระบุตามชุดหมายเลขที่ต้องการ ในขั้นพื้นฐาน

คาลิเบอร์ลิมิตที่ราบรื่น

คาลิเบอร์เป็นเครื่องมือควบคุมที่ไม่มีขนาดซึ่งใช้ในการควบคุมชิ้นส่วนในระหว่างกระบวนการผลิต เช่น เพื่อตรวจสอบว่าขนาดของชิ้นส่วนที่กำลังดำเนินการอยู่ภายในหรือไม่

ตำแหน่งของสนามพิกัดความเผื่อของลำกล้อง

สำหรับเกจวัดแบบเรียบ GOST 24853-81 กำหนดความคลาดเคลื่อนในการผลิต: N – ปลั๊กเกจที่ใช้งานได้สำหรับรู; H1 – คาลิปเปอร์ทำงานสำหรับเพลา NR – เคาน์เตอร์

โซ่มิติ

การคำนวณโซ่มิติเป็นขั้นตอนที่จำเป็นในการออกแบบ การผลิต และการทำงานของผลิตภัณฑ์หลายประเภท (เครื่องจักร กลไก อุปกรณ์ ฯลฯ) ซึ่งมีส่วนช่วยในการเพิ่มขึ้น

ความสัมพันธ์พื้นฐานของสายโซ่มิติ

สายโซ่มิติจะปิดอยู่เสมอ ขึ้นอยู่กับคุณสมบัตินี้ มีการสร้างการขึ้นต่อกันที่เชื่อมต่อ ขนาดที่ระบุลิงค์ สำหรับโซ่มิติแบนตามค่า ขนาดเกลียว

วิธีการยอมรับที่เท่าเทียมกัน

เมื่อคำนวณลูกโซ่โดยใช้วิธีการ ความอดทนที่เท่ากันถือว่าลิงก์ทั้งหมดสร้างขึ้นด้วยความคลาดเคลื่อนเท่ากันเช่น TA1 = TA

วิธีการยอมรับที่เท่าเทียมกัน

วิธีการนี้เกี่ยวข้องกับการเชื่อมโยงทั้งหมดของลูกโซ่ด้วยความแม่นยำเท่ากัน กล่าวคือ มีคุณภาพเท่ากัน ซึ่งหมายความว่าค่าของ a สำหรับลิงก์ทั้งหมดจะเหมือนกันนั่นคือ

งานและวิธีการคำนวณเชนมิติ

ขึ้นอยู่กับข้อมูลเบื้องต้นและความถูกต้องของลิงค์ ห่วงโซ่มิติเช่นเดียวกับวัตถุประสงค์ในการกำหนดขนาดของห่วงโซ่ปัญหาสองประการได้รับการแก้ไข: ทางตรงและทางผกผัน ป

วิธีการติดตั้งและการประมวลผลร่วม

วิธีการติดตั้งส่วนใหญ่จะใช้สำหรับการผลิตเดี่ยวและขนาดเล็ก ตัวอย่างเช่น ฐานของเครื่องตัดโลหะจะมีรางนำทางก่อนจะติดตั้งแท่นเคลื่อนที่ไว้

บรรณานุกรม

1. ยาคูเชฟ เอ.เอ็น. ความสามารถในการเปลี่ยนกันได้ การกำหนดมาตรฐาน และการวัดทางเทคนิค / A.N. ยาคูเชฟ, A.N. Vorontsov, N.M. เฟโดตอฟ อ.: วิศวกรรมเครื่องกล, 2529. 352 น. 2. นิกิฟอรอฟ เอ.ดี. วีซ่า