Выход пиломатериала из березы. Выход пиломатериала из круглого леса — по сортам и в зависимости от диаметра бревен. Распиловка бревна на брус. Что представляет собой процент выхода и его зависимость от диаметра пиломатериалов

При распиловке леса важно сразу рассчитать, каким будет расход, так как это окажет влияние на стоимость пиломатериалов. Выход готовых изделий может быть различным. Все зависит от того, какого качества лес используется, применяются ли меры по оптимизации раскроя. Есть специальные меры, позволяющие увеличить эффективность работы, сделать выход лучше, а качество распиловки выше. Перед распиловкой надо предварительно все рассчитать. Это не так сложно, как может показаться, зато расход круглого леса будет оптимальным, выгодным для получения отличного результата.

Варианты распила круглого леса.

Как увеличить эффективность раскроя

Чтобы выход пиломатериала был значительным, надо использовать специальные меры по увеличению эффективности процесса:

- Расчет следует проводить только при использовании специальных программ, вручную он будет иметь низкую результативность, процент брака получится большим.

- Предварительно кругляк надо отсортировать, чтобы обработка велась правильно.

- Для распила надо применять оборудование высокого качества. В противном случае количество отходов будет большим, а качество получаемого пиломатериала станет низким.

- Лучше всего сначала пилить широкий пиломатериал, на обработку узкого уходит больше времени.

- Бревна не рекомендуется брать длинные.

- Перед работой следует настроить оборудование.

Выход готовых пиломатериалов может быть различным. Необходимо помнить, что на первом этапе получаются доски, затем их сортируют. В итоге процент еще больше снижается, например, для лиственных пород он может составить всего 10-20%.

Как оптимизировать раскрой

Последовательность и размеры распила круглого леса.

Чтобы сделать выход пиломатериалов выше, процесс распила необходимо оптимизировать. Это касается в первую очередь тех заготовок, которые имеют значительную кривизну. Чтобы распилить кривой круглый лес, нужно выполнить ряд действий:

- Сначала для работы отбирается только подходящий лес. Если на оставшихся бревнах есть гниль, проростки, трещины на торцах, то необходимо провести отторцевание некоторых участков.

- Если во время работы обнаружена гнилая сердцевина, то можно ее аккуратно удалить, после чего распилить оставшуюся часть. Это позволит избежать больших потерь, получить доски с длиной от 1 м с необходимым качеством.

- Рекомендуется использовать бревна с большим диаметром, чтобы процент выхода был выше. Коэффициент может составлять 1,48-2,1, но все зависит от диаметра, качества кругляка, сортировки, оборудования. Для рамных цехов такой коэффициент составит 1,48-1,6, а для линий с фрезерным оборудованием — 1,6 для крупного леса. При диаметре кругляка от 12 см коэффициент может превысить отметку в 2,1.

Объем отходов после распиливания

Чтобы готовая доска выходила с большим процентом, необходимо правильно все подготовить, работы должны проводиться только в соответствии с технологией. Круглый лес хвойных и лиственных пород дает различный выход. В последнем случае объем получается меньшим, даже если использовать специальное дополнительное оборудование. Хвоя для распиловки считается более удобной, так как ствол у нее прямой, а бревно имеет больший диаметр. Хвойный лес не так подвержен гниению, поэтому брака меньше. Для лиственных пород обычно используют 2 технологии распила:

Разновидности пиломатериалов из круглого леса.

- при помощи ленточной пилорамы на З75, З63;

- в развал, когда в сердцевине материала вырезается полубрус, пропускаемый через многопильный станок.

Объем у ленточной пилорамы составляет 40-50%. При использовании технологии в развал выход другой, его можно увеличить до 70%, но и затраты на такую работу более высокие. Если распиливаться будет круглый лес, длина которого составляет 3 м, то можно увидеть, что процент брака довольно большой, а оставшийся материал требует обработки. Это касается основной массы с досками 22х105(110, 115)х3000 мм. Вариантов такого брака много. Например, это может быть червоточина, которая уже не подходит для большинства работ.

После сортировки объем материала лиственных пород, который относится к сорту 0-2, составит всего 20-30% от того количества, которое получается после распиловки. Это означает, что от общей массы заготовленного круглого леса выход нормальной доски составит всего 10-20%. Остальные материалы в основном идут на дрова. У хвойного кругляка выход будет другим, но внимание надо обращать на то, какие средние значения полученного объема наблюдаются.

Выход пиломатериала

Чтобы выход пиломатериала был оптимальным, необходимо учитывать многочисленные условия. Для правильно вычисления можно рассмотреть пример выхода круглого леса. Данные получены на реальном опыте специалистов и на показателях пилорам. Это дает возможность сравнить процентное соотношение, вычислять оптимальные средние числа.

У хвойных пород возможен следующий выход:

Название доски в распиленном бревне.

- Для необрезной доски и прочих необрезных материалов во время распиловки выход составит 70%. Это число полученного материала при обработке, количество отходов будет равно 30%.

- Для обрезного материала при использовании пилорам на 63, 65, 75 будет меньший выход пиломатериалов, всего в районе 45%. У ленточных пилорам выход обычно составляет до 55-60% готового материала. Если применять средства по повышению эффективности, то можно достигнуть и 70%, хотя для этого требуется большой опыт работы.

- С дисковой пилорамы можно получить пиломатериал в количестве 70-75%, хотя при использовании методов повышения эффективности вполне может быть и 80-75%. Но необходим опыт работы.

Согласно ГОСТ 8486-86, для сорта 0-3 процент выхода, не учитывая сортировку, составляет примерно 70%.

Еще 30% может оставляться на отбраковку готового материала. Отбракованный материал не выбрасывается, он используется для изготовления других видов пиломатериалов, которые допускают наличие определенного брака.

У круглого леса лиственных пород наблюдается другой процент выхода:

- У необрезного материала — 60%.

- У обрезного — до 35-40%, так как кривизна исходного леса лиственных пород обычно большая.

Выход можно и повысить, для этого применяется дополнительное оборудование. Это может быть специальный многопильный станок, станок для обрезания кромок, подгорбыльный станок. В таком случае получится выход пиломатериала увеличить примерно на 20%. Приведенный процент дается на основании данных по получению доски сорта 0-4. При сортировке сортов 0-1 процент получения пиломатериала равен 10%. Чтобы получить куб готового обрезного материала из лиственных пород, необходимо на распил пустить 10 кубов исходного круглого леса.

Выход пиломатериалов из круглого леса может быть различным. Все зависит от исходной породы древесины, используемой пилорамы. Специальные меры по увеличению эффективности позволяют получить больший процент, чем это возможно, но для этого следует иметь определенный опыт работы.

Отношение объёма вырабатываемой пилопродукции V n к объёму распиливаемого сырья Vc в процентах называется объёмным выходом Р, %:

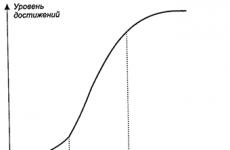

Это основной показатель рациональности использования сырья, т.к. в себестоимости пиленой продукции затраты на сырьё составляют 80 % всех затрат на её выработку. Объёмный выход пропорционален диаметру (например, при распиловке в развал брёвен диаметром 16 см длиной 6,5 м он равен около 55 %, при диаметре 32 см – 61,5 % , при диаметре 40 см – свыше 63%) и обратно пропорционален его длине (например, на каждые 0,5 м уменьшения длины брёвен от 6,5 м он увеличивается в среднем на 0,65 %). Кривизна брёвен в 1 % снижает выход на 8...12 %. При распиловке с брусовкой выход на 2,5 % выше, чем в развал. Увеличение толщины пил на 0,2 мм в 7-пильном поставе ведёт к увеличению потерь древесины и к уменьшению выхода продукции на 0,3...0,5 %. На объёмный выход пилопродукции оказывают влияние организация труда, квалификация рабочих и ИТР, технадзор за оборудованием, технологическая дисциплина на всех производственных участках.

Выход пиломатериалов по сортам в процентах от объёма распиленного сырья называется посортным выходом:

Суммарный выход всех сортов даёт объёмный выход пилопродукции

Распределение выхода по сортам и сортиментам в % общего объёма пиломатериалов С, = 100 V ni – V n % – есть посортный состав продукции. Качественный состав пилопродукции оценивают коэффициентом сортности Кс, зависящим от породы древесины, назначения и сорта. В качестве базового сортимента (К с = 1) приняты обрезные хвойные пиломатериалы длиной 2...6,5 м 3 сорта (ГОСТ 8486-86*), (для отборного сорта К с = 2). Процентное отношение объёма спецификационных пиломатериалов к общему их объёму называется спецификационным выходом:

С целью стимулирования лесопильных предприятий по комплексному рациональному использованию сырья введён" так называемый коэффициент комплексного использования сырья - отношение суммарного объёма пиломатериалов (V п), другой пилопродукции (обапола, тарной дощечки – V ДП), технологической щепы (V Щ), технологических опилок (Von), реализованных на сторону отходов (V P) и отходов, использованных на производство пара и энергии (Vn/э) к объёму распиленного сырья:

В связи с этим и появилось оборудование по агрегатной переработке сырья. Показатели степени и рациональности использования пиловочного сырья Р, Рс, Реп, Кисп, делятся на плановые и отчётные.

Постав

Схема раскроя бревна или группы брёвен на пилопродукцию требуемых размеров, устанавливающая порядок и место пропилов, толщину, а иногда и ширину получаемых материалов, называется поставом , (в отличие от так называемого "постава пил" – набора устанавливаемых в многопильных станках на определённом расстоянии одна от другой пил для получения из брёвен досок и брусьев определённых размеров). Поставы бывают симметричные и несимметричные . (применяемые редко, например, при выпиливании шпал), чётными и нечётными . В чётных симметричных поставах сердцевина попадает в центральный пропил и оказывается в двух центральных досках, в нечётных поставах – в сердцевинную доску. Развальный и брусовый поставы заданных параметров называются расчётными : постав, обеспечивающий наибольший объёмный выход пиломатериалов называется максимальным , а постав, обеспечивающий наибольший выход пиломатериалов заданной спецификации – оптимальным . Запись поставов ведут по номинальным размерам пиломатериалов (без припусков на усушку, учитываемых при расчёте поставов). Чётный симметричный развальный постав записывают по-разному, например,

19-25-50-50-25-19 или 50/2-25/2-19/2 или:

2 доски 50 мм

2 доски 25 мм

2 доски 19 мм.

Брусовый постав записывают в два прохода, например:

а) 1-й проход – 16-16-175-16-16, 2-й проход – 16-16-50-50-50-16-16;

б) 1-й проход – 175/2 - 16/2 - 16/2, 2-й проход – 50/1 - 50/2 - 16/2 - 16/2;

в) 1-й проход – 1 брус 175 мм, 2-й проход – 1 доска 50 мм

2 доски 16 мм 2 доски 50мм

2 доски 16 мм, 2 доски 16 мм

2 доски 16 мм.

Возможны и другие виды записи поставов.

Толщина межпильной прокладки равна сумме величин номинальной толщины доски, припуска на усушку по её толщине и двустороннего уширения зубьев пилы плющением или разводом.

При составлении и расчёте поставов необходимо знать расход ширины постава А, мм – расстояние между симметричными наружными пластями крайних боковых досок в поставе, складывающееся из суммы номинальной толщины досок , припусков на усушку и ширины пропилов е (при п досок в поставе):

Составление поставов для заданной спецификации пиломатериалов при известном диаметре брёвен заключается в определении числа досок и в последовательном подборе (вписывании) их толщин в данный диаметр бревен. Сначала подбирают наиболее выгодный диаметр брёвен для получения бруса определённого размера, а затем подбирают толщины досок для первого и второго проходов. Правила составления поставов следующие:

а) при массовой распиловке сырья поставы должны быть симметричными;

б) составление поставов следует начинать от оси бревна;

в) число выпиливаемых из бревна сечений должно быть минимальным – из бревна следует получать не более 1-2 толщин пиломатериалов толстых и двух толщин тонких;

г) не следует включать в постав доски смежных толщин с разницей менее 5 мм, т.к. их трудно отсортировывать;

д) не выпиливать центральные доски из брёвен толщиной 36...62 см и выше, а сердцевинные не тоньше 40... 100 мм, а из брёвен диаметром 14…34 см центральные 16...44 мм, а сердцевинные 32...50 мм;

е) избегать многопильных "тяжёлых" поставов: при диаметрах брёвен от 14...16 до 30. ..32 число досок в поставе принимать от 4...7 до 8...12;

ж) высоту бруса брать в пределах 0,6...0,8 вершинного диаметра бревна (рис. 3.17);

з) получать боковые доски на 1-м в 2-м проходах одинаковых толщин;

и) ширина постава должна быть равной или близкой предельному охвату диаметра бревна поставом, зависящему от минимальных ширины b min длины доски l min (принимаемой 1,5 м), от диаметров и длины бревна D и L :

к) при распиловке брёвен в развал предельные и оптимальные толщины досок устанавливают по графикам (рис. 3.18) либо по формулам;

л) толщину крайних досок во избежание зазоров рекомендуется брать в зависимости от диаметров брёвен: 16 и19 мм при диаметре 14-18 см; 19 и 22 мм при 20-24 см; 19, 22 и 25 при диаметре 26-36 см; 22 и 25 при диаметре 38-42 см; 25 и 32 при диаметре 34-56 см; 32 мм при

диаметре 58 см и более.

Расчёт поставов – это определение ширины, длины выпиливаемых досок, их объёма, объёмного и посортного выхода по каждому сечению досок и в целом по бревну. Длину и ширину досок находят графическим или аналитическими методами. На листе бумаги наносят в определённом масштабе окружности вершинного и комлевого торцев бревна и начиная от центра вписывают требуемые сечения пиломатериалов, замеряют ширину и определяют с учётом сбега бревна длину досок. Иногда пользуются шаблонами из прозрачной пластмассы. Широко распространён метод расчёта поставов с помощью графика-квадранта (рис. 3.19).

|

Для определения длины и ширины необрезных и обрезных досок и размеров бруса на оси абсцисс находят расстояние от оси постава до рассматриваемой пласти доски. Из полученной точки проводят вертикаль до пересечения с расчетным диаметром и точку пересечения сносят на ось ординат, где и находят расчетную ширину доски. Из нее вычитают припуск на усушку по ширине и результат округляют до стандартной ширины доски. В качестве расчетного диаметра бревна может быть диаметр вершинного сечения d или диаметр любого сечения d x , отстоящего от вершинного торца на расстоянии х. Диаметр бревна в любом сечении определяют по формулам:

где b х – ширина доски в сечении, см; α – расстояние от оси бревна до пласта доски, см;

S – сбег бревна, см/м.

Длину укороченной доски определяют по формуле

Составление и расчет поставов – очень важный и ответственный этап в планировании раскроя сырья. Он определяет рациональность использования древесины при раскрое. После составления и расчета каждого постава необходимо сразу же определить объем распиливаемого сырья, а также выход из него пиломатериалов и занести их в ведомость плана раскроя (форма 3.1).

Посортный выход пиломатериалов С t , % из разносортного сырья определяют по нормативам выхода пиломатериалов определяемого сорта Р, Р 2 Рз Р 4 , %, из бревен I, II, III, IV сортов объемом (или в количестве) соответственно Q 1 , Q 2 , Q 3 , Q 4 м 3 (или шт) и подсчитывают по формуле

Определение объёмного выхода пиломатериалов по каждому сортименту и в целом по поставу ведут в кубометрах и процентах от объёма бревна.

План раскроя составляют на весь объём сырья, предназначенный к переработке в течение месяца или на 1 000 м 3 (с сохранением удельных соотношений размеров и качества брёвен, указанных в спецификации на месяц) (форма 3.3). На его основе составляют график распиловки сырья с учётом возможности его сортировки и сроков поставки пилопродукции потребителям.

Все операции по планированию раскроя сырья можно выполнять на ЭВМ.

Баланс древесины при раскрое сырья – это распределение всего объёма древесины по видам продукции, отходов и потерь, отражающее рациональность использования древесины и зависящее от способов распиловки, размеров и качества сырья, назначения пилопродукции, применяемых поставов, толщины пил и других факторов. Баланс древесины бывает плановый (расчётный) и отчётный (фактический). Например, баланс хвойного пиловочного сырья при выработке обрезных пиломатериалов по ГОСТ 24454-80* и 8486-86 содержит: пилопродукции 60 %, технологической щепы 18 %, опилок 14 %, отходов (отсев щепы) 2 %; усушка 6 %. (Сюда не включены внебалансовые отходы – кора 10...12 % и припуски по длине брёвен 1 %).

Таблица 3.3

Форма 3.1. План раскроя сырья на пиломатериалы

на месяц 20 г.

| № № поставов | Диаметр бревен, см | Сорт бревен | Распиливаемый объем сырья, м 3 | Спецификация пиломатериалов | |||||||||||||||

| Толщина, мм Ширина, мм Длина, м Сорт Объем, м 3 | |||||||||||||||||||

| Всего, м | Получено пиломатериалов по расчету, м | ||||||||||||||||||

| Итого | м 3 % м 3 % | ||||||||||||||||||

| Перевыполнение | |||||||||||||||||||

| Недовыполнение | |||||||||||||||||||

О том, как распилить бревно на ленточной пилораме, было описано в предыдущей статье. Ну а в этой статье мы хотим рассказать о том, как происходит распиловка бревна на брус.

Все знают что брус, выпиленный из бревна при сушке, начинает деформироваться, но не все знают, от чего это происходит. Всё дело в том, что при распиловке бревна на брус, он был выпилен неправильно. То есть он был выпилен со смещением, а так как его середина смещена, брус начинает гнуть в направлении смещения.

Чтобы такого не произошло необходимо произвести правильный расчёт бревна перед распиловкой.

Расчёт бревна для распиловки на брус.

Итак, преступим, для начала необходимо определиться, какого размера будет брус, а также размеры материала (досок), которые мы хотим получить до бруса.

Начнём с того, что возьмём необходимый брус, для примера, 150 х 150 мм, доска не обрезная 25 мм, 30 мм, 40 мм.

Для тех, кто не знает, что значит не обрезная доска, объясняем, это доска различной ширины не имеющая определённых границ из-за наличия коры по краям, но имеющая определённый размер толщины.

Далее возьмём обрезную доску на 25 мм, 50 мм. Мы думаем тут понятно, что обрезная доска, это доска, имеющая определённый размер, как в ширину, так и в толщину и не имеющей коры, или как обычно говорят, без обзола.

Расчёт бруса

Расчёт начнём производить с замера диаметра бревна, и он у нас составляет, к примеру, 30 см. Или для удобства подсчёта переведём в миллиметры, это будет 300 мм. Так как у нас брус должен получиться 150 мм, то берём 300 мм и отнимаем 150 мм, в остатке получим 150 мм, которые пойдут на доски.

300 - 150 = 150

От верхнего и нижнего края диаметра бревна отнимаем по 5 мм на горбыль, то есть делить будем 150 мм, оставшиеся на доски, получаем 150 минус 5 и минус 5, в остатке получаем 140 мм.

150 - 5 - 5 = 140

При вычете горбыля необходимо учесть неровность бревна, так как комель больше вершины по диаметру, то есть возможность получить подгорбыльник различного размера, и у нас он будет 25 мм.

Вернёмся к диаметру бревна 300 мм. От верхнего края как описано выше отнимаем 5 мм, получаем 295 мм. И к этому числовому значению прибавляем подгорбыльную доску 25 мм плюс 2 мм на пропил, получаем 322 мм. И именно с этого начнётся распиловка бревна на брус.

300 - 5 = 295, 295 + 25 + 2 = 322

Расчёт досок

После того как сняли подгорбыльник у нас остаётся чистый остаток 140 мм. Делим его пополам и получаем 70 мм на каждую сторону бревна.

140 / 2 = 70

Смотрим выше, где мы определяли примерный размер необходимого материала помимо бруса. Это у нас 25 мм, 30 мм и 40 мм доски. И тут мы начинаем расчёт.

Берём наши 70 мм и прикидываем с учётом пропила, 40 мм плюс 2 мм получим 42 мм, до 70 не хватает 28 мм. Ну, тут мы думаем понятно, что следующей доской будет 25 мм, 25 мм плюс 2 мм получаем 27 мм. Таким образом получаем, 42 мм плюс 27 мм, 69 мм.

40 + 2 = 42, 70 - 42 = 28, 25 + 2 = 27, 42 + 27= 69

Возникает вопрос, куда девать ещё 1 мм, всё очень просто. Первый четыре реза делаем строго по размерам, а после того как перевернули бревно этот 1 мм угоняем на горбыль. В итоге выходит всё согласно нашим расчётам.

Исходя из этих расчётов, получаем лафет, распиленный по центру бревна.

Расчёт обрезного материала

Для получения обрезного материала, а так же дальнейшая распиловка бревна на брус производится путём поворота полученного лафета на 90 градусов. Расчёт происходит в том же порядке, который описан выше. Но сразу обратим внимание, если мы начнём расчёт у нас получается 20 мм, которые нам не нужны, из-за отсутствия заданных таких размеров.

70 - 50 = 20

Что делать в этом случае, мы сейчас объясним. У нас как описано выше имеется 5 мм на горбыль, мы воспользуемся этим и к 50 мм нашего обрезного материала добавим 25 мм плюс естественно 2 мм на пропил.

50 + 20 + 5 + 2 = 78

Мы получаем подгорбыльную доску 25 мм и чистую доску 50 мм, именно то, что нам было необходимо, а так же качественный брус 150 х 150.

Для получения иного размера материала необходимо недостающие миллиметры пускать на подгорбыльник, но при этом распределять их равномерно на обе стороны.

Таким образом, производится расчёт и распиловка бревна на брус на ленточной пилораме. Мы желаем удачи всем начинающим пилорамщикам в этом нелёгком деле, и главное не ошибиться в расчётах.

Нередко возникает необходимость из бревна получить брус прямоугольного сечения. Сделать это не так уж и сложно.

Если вы уже знаете, как правильно отесывать бревна, то вытесать брус для вас также не составит труда. Главное при этом правильно разметить бревно, чтобы получить брус нужного размера.

Отесывание бревна на два канта мы уже рассматривали в статье о подготовке бревен.

Давайте теперь посмотрим, как из бревна вытесать прямоугольный или квадратный брус .

Разметка бревна для получения прямоугольного бруса

При разметке следует быть внимательным и учитывать, что диаметр комлевой и вершинной частей различаются. Поэтому лучше всего начинать разметку с конца с меньшим диаметром.

Закрепите бревно любым удобным для вас способом, как описывалось в статье о подготовке бревен.

Проведите окружность, после чего наметьте ее диаметр в виде вертикальной черты, соединяющей верхнюю точку окружности с нижней. Для работы используйте специальный плотницкий циркуль с закаленными металлическими концами.

Проведите окружность, после чего наметьте ее диаметр в виде вертикальной черты, соединяющей верхнюю точку окружности с нижней. Для работы используйте специальный плотницкий циркуль с закаленными металлическими концами.

Получившийся диаметр нужно разделить на три равных отрезка и провести через их концы перпендикуляры так, чтобы они пересеклись с окружностью.

После этого точки пересечения с окружностью соедините, чтобы получился прямоугольник.

Наиболее выгодным считается соотношение сторон 5:7, то есть 10:14, 15:25, 20:28 и т.д. – это будут выгодные сечения.

Разметка бревна для получения квадратного бруса

В некоторых случаях требуется получить брус квадратного сечения. В этом случае окружность делится двумя перпендикулярными друг другу диаметрами, после чего точки пересечения диаметров с окружностью соединяют прямыми линиями.

Все основные операции по разметке торцов бревен для получения прямоугольного и квадратного бруса показаны на рисунке ниже.

Основные операции по вытесыванию бруса из бревна

Сначала намечают центральную ось (диаметр).

Потом размечают торцы бревна так, как описывалось выше.

После этого вдоль размеченного с торцов бревна с помощью намеленного шнура намечают линии отески.

Для этого шнур закрепляют по краям бревна в защепах, сделанных топором, так, чтобы шнур был внатяжку. После этого шнур немного оттягивают, как тетиву лука, и отпускают. Ударившись об бревно, шнур оставляет линию. По этой линии и будет производиться отеска.

Сначала по отесываемой стороне через 20-40 сантиметров делают надрубы топором, не доходя до линии отесывания несколько миллиметров.

После этого топором производят грубую отеску, снимая основной слой дерева, продвигаясь от надруба к надрубу. Когда основной слой снимаемой древесины будет удален, отесываемую поверхность зачищают либо аккуратными отесывающими ударами топора, либо шерхебелем.

Сегодня брус редко вытесывают из бревен топором. Для этого существуют фрезерно-брусующие линии, производящие брус в промышленных масштабах. Однако при строительстве бани у вас может возникнуть ситуация, когда потребуется вытесать плоскую поверхность на одной или нескольких сторонах бревна. Поэтому основные приемы вытесывания из бревна бруса или отесывания бревна на 1-2 канта нужно знать.

При строительстве бани в настоящее время широко используется ручной электро- и бензоинструмент. Если вы будете делать плоскость бензопилой, то последовательность операций будет такой же – разметка, надрубы вдоль отесываемой стороны, черновое снятие слоя древесины, и только потом доводка до линии оттески с помощью топора или электрорубанка.

Теперь вы знаете, как отесать бревно, как вытесать из бревна брус . В других статьям поговорим о том, как правильно сделать паз в брусе или бревне, как правильно пилить дерево, как строгать доски и брусья.

Последние публикации:

Даже правильно выложенной кирпичной печи, со временем требуется ремонт. Высокие температуры, нарушение тяги, механические повреждения кладки – все это приводит к появлению дефектов, которые требуют устранения. Ведь хорошая тяга и отсутствие трещин в стенках –…

Здравствуйте уважаемые читатели и подписчики блога, на связи с вами Андрей Ноак! Сегодня я расскажу вам про выход пиломатериалов при распиловке круглого леса.

Данный параметр это один из самых важных показателей в. От этого показателя зависит эффективность распиловки леса. Многие новички ошибочно полагают что чем выше этот коэффициент, тем лучше.

На самом же деле это не всегда так, про это знают большинство специалистов, но молччат. Еще раз повторю - высокий процент выхода пиломатериала из кубометра леса не всегда является хорошо.

Подробно почему это так я расписал в своей книге «Организация лесопиления на современном предприятии», но для читателей приоткрою завесу на данный вопрос в конце статьи.

Это действительно уникальная электронная книга, в России точно таких нет:-)!!! В ней дается просто колоссальная информация наработанная личным опытом работы технологом на крупном производстве.

Процент из кругляка

Рассчитывается по формуле:

Квых=Vпил/Vбр

Где К , % - процент выхода пиломатериала.

Vпил , м3 - объем полученного пиломатериала. Рассчитывается:

Vпил = L*H*B*n1+L*H*B*n2 + ...

- где L - номинальная длина готового пиломатериала;

- H - толщина доски;

- B - ширина доски;

- n - число досок каждого размера.

Vбр , м3 - объем бревна из которого получают пиломатериал. Определяется по кубатурнику, который можно.

Полезный процент пиломатериала на производстве просчитывается для каждого диаметра леса и для каждой технологии пиления.

Почему полезный процент зависит от диаметра распиливаемого леса?

Все очень просто, чем меньше резов для получения древесины, тем выше процент. Конечно еще зависит и от полезного использования, но еще раз скажу очень важно сколько пил у вас стоит чтобы получать доску. Как правило из мелкого леса пилят мелкий мелкие доски, а из крупной древесины - брус, толстую доску.

Особенно хорошие показатели на предприятии при производстве бруса, на нем показатели кубатуры хорошие, скорость пилени максимальная (пил ведь меньше) и режущего инструмента уходит минимум.

Ниже приведены ориентировочные диаметры с нормами расхода:

- 12 - 16 см - выход 45 - 50 %;

- 18 - 22 - в среднем 52 %

- 24 - 26 - около 57%;

- 28 - 40 - это брусовой лес и на нем идут при получении бруса наилучшие показатели - 66 %;

- 42 - 60 - в этом диапозоне пошло снижение процента выхода доски из древесины. Так как уже из этой древесины получают не столь большие доски и брусья и поэтому количество резов пилой становится в разы больше.

Данные нормы расхода ориентировочные и являются действительными для получения таких пиломатериалов как:

- 25*150*6,0;

- 35*150*6,0;

- 50*150*6,0;

- 180*180*6,0;

- 200*200*6,0.

По типу оборудования данные нормы можно принимать на ленточной пилораме, на лесопильных рамах и круглопильном оборудовании.

Способы повысить коэффициент

Существуют технологические хитрости, о которых я частично рассказывал. Но как говорится, повторение - мать учения, вот некоторые из них:

- Использование более короткой деловой древесины;

- Использование специализированных программ, про это. В кратце можно сказать что нужно с помощью программы найти оптимальную стоимость полученных из бревна досок. С одной стороны высокий полезный выход это большая кубатура, а с другой стороны высокий показатель означает получение большего объема низкокачественной древесины.

- Использование более тонкого полотна пил за счет двухшпиндельных круглопильных станков, применения стелитовых напаек.

- Использование по диаметрам, породам, дефектам.

А теперь поподробнее про все. Чем короче древесина, тем выше процент получения пилопродукции. В европе про это хорошо знают и поэтому там линии распила рассчитываются на 1,5 - 2 метра. У нас же лесопильные рамы могут пилить только 4 метровые бревна.

С помощью программ мы на производстве просчитывали под каждый сезон свои постава, увеличивая количество низкокачественной древесины в период спроса (лето, осень), и увеличивая количества высших сортов в период повышенного спроса на них (зима, часть весны).

Про использование пильного полотна с лучшими характеристиками думаю все понятно. Нужно также следить и за качеством получаемых режущих инструментов. На рамных и круглых пилах нужно постоянно следить за наличием всех напаек, углами заточки на каждое время года, за вальцовкой на обоих типах пил.

Сортировка позволяет бревна разделять по диаметрам, порокам и дефектам. К примеру с гнилью в сердцевине тогда бревно отсортировывается и распиливается на пиломатериалы, вместо получения из него бруса. Или наоборот если заболонь гнилая, но из центральной части выходит брус, и бревно брусовое - отсортировываем его для распила на брус. Аналогично нужно мыслить и по синеве, и по кривизне.

Ориентировочный выход по сортам

По сортам ситуация довольно интересная складывается. Оказывается процент выхода продукции высших сортов зависит от следующих факторов:

- Коэффициент получения пилопродукции из кругляка. Зависит сортность не напрямую, а косвенно. Дело в том, что после какой то золотой середины, чем больше дощечки получаем из кубометра, тем выше количество низкосортной древесины с обзолом;

- Чем больше диаметр, тем выше вероятность получить больше высококачественной доски;

- Наличие дефектов древесины, таких как кривизна, гниль, синева и другие, чем их меньше, тем выше процент получения высококачественной доски;

- Чем короче готовая продукци, тем выше процент получения высококачественной доски.

А теперь давайте прикинем примерно по диаметром процент получения первосортной пилопродукции от общего объема получаемой доски. Для этого я сделал все в виде небольшой таблицы.

Таблица 1 - выход досок при распиловке круглого леса

Как зависит процент получения пилопродукции от технологии пиления

Кроме диаметра, сортности, дефектов (кривизна) и длины, процент выхода доски зависит от технологии распиловки леса и типа оборудования.

Существует два вида технологии распиловки:

- Индивидуальный раскрой, процент полезного выхода приближается к 75 %;

- Групповой раскрой, в зависимости от других параметров, полезный выход может достигать также 70 %.

А оборудование для распиловки может быть следующее:

- Ленточные пилорамы, на них производится пилопродукция с минимальными коэффициентами расхода древесины;

- Шинные пилорамы производят пиломатериалы с завышенным расходом при распиловке бревен, так как толщина цепи гораздо больше чем ленточки.

- . На таком типе оборудования достаточно не удобно перерабатывать тонкий лес. Поэтому пилится в основном от диаметра 20 - 22 см;

- Фрезерно брусующие линии. Такой тип оборудования имеет преимущество и недостаток в одном лице перед остальными технологиями. Он пилит только сортированный лес;

- Круглопильное оборудование пилит по индивидуальным раскроям - это большой плюс для получаемых материалов как в качестве, так и в количестве.

Видео по теме

А теперь отвечу, почему высокий выход не всегда хорошо, а все просто при совсем высоких показателях увеличивается количество доски с обзолом.

Получается низкосортная пилопродукция и ее общая стоимость из бревна на определенной точке становится ниже чем стоимость качественных материалов.

Да и реализация не качественного материала может быть труднее.

Удачи и до новых встреч, с вами был Андрей Ноак.

Основа деревянного дома – сруб, представляющий собой коробку, собранную из подготовленных бревен или бруса. Бревна, скрепленные друг с другом в углах вырубленными «замками», укладываются горизонтальными рядами, каждый из которых называется «венец». Для того чтобы врубки могли выдержать вес строения, следует точно соблюдать технологию производства сруба. Обеспечить максимально плотное прилегание соприкасающихся элементов – главная задача строителей при сборке сруба из бревна.

Знание основных нюансов и особенностей различных типов соединения бревен поможет сделать правильный выбор. Технология рубки сруба из бруса и бревен различается способом обустройства углов, в остальном – правила одинаковые.

Внешний вид деревянного дома зависит от того, каким способом срублен сруб – с остатком или без остатка. Если сруб имеет углы с идеально подогнанными торцами, значит он сложен способом «без остатка», тип такого замка называется «в лапу». Если же бревна выступают за пределы стены, способ - «с остатком» (в России именуется «в обло»), тип замка – «чаша».

Главный инструмент для рубки срубов из бревна, - топор (плотницкий или тесла). При работе топором кольца древесины, которые открываются в процессе рубки, заминаются, что в какой-то степени защищает ее от воздействия внешних факторов.

При использовании бензопилы боковой срез бревен в срубе получается гладким, поры древесины открываются и становятся доступными атмосферным явлениям, что приводит к быстрому гниению. Сруб «в лапу», будет служить дольше, если его обшить.

Оба типа замка – и «чаша», и «в лапу» - имеют различные варианты.

Сруб «в чашу» (с остатком)

Простую «чашу» вырубают в нижнем венце сруба. Конструкция такой чаши – продольный паз, имеющий полукруглое сечение.

Замок «чаша» с вырубленным на дне гребнем, который предназначен для обеспечения прочности углового соединения и герметизации сруба.

Замок «курдюк» имеет вырубленный в бревне нижнего венца шип, который вставляется в паз, сделанный в верхнем бревне. Этот тип замка отличается сложностью в рубке, но является наиболее надежным.

вырубается в бревне, находящемся сверху, и как бы «прихлопывает» нижнее – отсюда название «в охлоп».

Замок «в охлоп» имеет несколько разновидностей, в основе которых лежат те же элементы, что и в «чаше»: гребень и курдюк. В зависимости от вариантов их использования замки имеют названия «охлоп с гребнем», «охлоп с курдюком (шипом)» и «охлоп с гребнем и курдюком (шипом)».

Используют, как правило, при возведении построек хозяйственного назначения, так как плотность соединения недостаточна для жилого дома. Это сложный замок, вырубаемый в двух бревнах (верхнем и нижнем), поэтому его называют двойным. Разновидностей у замка всего две: простой «в охряп» и «в охряп с курдюком (шипом)».

Замки срубов «в лапу» (без остатка)

Срубами без остатка называют такие строения, торцы бревен которых находятся на уровне стен. Бревна или брусья в этом случае соединяются замками типа «в лапу». Данные соединения не отличаются большой прочностью и хорошей теплоизоляцией. Для комфортного проживания в любое время года такой сруб следует облицовывать снаружи.

Соединение в лапу: 1-прямая лапа с присеком; 2-косая лапа(ласточкин хвост); 3-косая лапа с присеком

«Лапа» может быть прямой, косой («ласточкин хвост») и косой с присеком (пазом).

Другие типы замков срубов

Выше были описаны основные типы срубов и замков. Помимо них существует большое количество других способов строительства деревянных домов, имеющих различное происхождение и особенности.

Рубка в крюк

Рубка в крюк – достаточно сложный конструктивно способ углового соединения бревен, характеризующийся повышенной прочностью. Этот вид крепления имеет две разновидности.

В первом случае чашу вырубают на ½ толщины бревна. На концах бревен получается своеобразный крюк, которым бревна сцепляются. Такое соединение гарантирует абсолютную непродуваемость угла.

Соединение в крюк: 1-стены внутри округлые; 2- стены внутри ровные.

Отличительная черта второго варианта в том, что, за счет стесанных с одной стороны бревен, стены внутри строения получаются ровными. Благодаря этому значительно увеличивается полезная площадь помещения.

Финский сруб

Финская чаша (финский паз)

Рубка дома по финской технологии аналогична русской «чаше». Отличие в радиусе межвенцового паза (он должен быть меньше радиуса чаши) и его конфигурации. Финский паз снизу имеет два «шипа», а сверху делаются канавки. В результате венцы плотно прилегают друг к другу, уменьшается продувание стен. Межвенцовый уплотнитель полностью находится в пазу, а не за его пределами, и не подвергается влиянию влаги, приводящей к порче древесины.

Шведский замок

Шведская рубка кардинально отличается от всех остальных в первую очередь внешним видом – эстетичным и очень креативным. Шестигранник – такова форма концов бревен. Чаша, соответственно, не округлая, а в форме трапеции. Рубка шведского сруба очень трудозатратна, поэтому делают его тогда, когда есть необходимость в красивых необычных углах.

Норвежская рубка сруба – технология, широко распространенная в странах Скандинавии – Финляндии, Швеции, Норвегии. Поэтому названия «норвежская» и «скандинавская» рубка сруба – идентичны.

Лафет (полубрус) – строительный материал, из которого делают норвежский сруб. Лафет представляет собой обтесанный с двух сторон толстый сосновый ствол. Угловое соединение «норвежский замок» или «дом из лафета» - одна из самых надежных технологий строительства деревянных домов.

Отличительная черта скандинавского замка – его клиновидное сечение. Шип в виде клина, вырубленный в верхнем бревне, при сборке сруба «усаживается» в паз, сделанный в нижнем бревне. Снаружи конструкция похожа на седло.

Деревянный дом в скандинавском стиле выглядит монументально и аккуратно. Толстые бревна сокращают количество венцов, следовательно, сруб имеет значительно меньше «мостиков холода».

Гладкие стены внутри помещения делают интерьер скандинавского дома очень стильным.

Канадская рубка срубов – технология, аналогичная скандинавской: угловое соединение выполняется по типу норвежского замка с клиновидным шипом. Используются круглые бревна, в которых вырубается трапециевидная чашка. Утеплитель при укладке сразу обрезают, чтобы в него не попадала вода. В итоге получаются стены без зазоров и щелей, которые выглядят как сплошной массив.

Упрощенный вариант канадского сруба – рубка «в седло». Из-за отсутствия шипа и паза для него (отличительная черта данного типа рубки) значительно уменьшается герметичность угла, что делает сруб недолговечным.

Сруб «в столб» («в забир»)

Эта старинная технология деревянного строительства сегодня применяется достаточно редко. Таким способом рубили срубы для построек хозяйственного назначения. Принцип устройства данного вида сруба кардинально отличается от всех традиционных. Бревна с шипами на концах укладываются между вкопанных вертикально столбов с вырубленными пазами. Изготовление сруба «в столб» не требует много времени и особого мастерства строителей.

Итак, мы рассмотрели особенности изготовления срубов из бревна. Помимо бревен в деревянном домостроении применяют другой вид пиломатериалов – брус. Дома из бруса, также как и бревенчатые, имеют основой сруб, но угловые соединения выполняются несколько иначе.

Рубка срубов из бруса

Классификация типов угловых соединений при рубке срубов из бруса такая же, как для срубов из бревна. Сруб из бруса может быть с остатком («в чашу») и без остатка («в лапу»), замки имеют те же названия: «в охряп», « в курдюк», «в полдерева». Единственное название, которое не может быть использовано – «в обло»: брус имеет прямоугольную форму и сделать в нем округлую (облую) врубку не представляется возможным.

Однако существуют способы угловых врубок, присущие только этому виду строительного материала – «на шипах» (коренных или вставных).

Соединение брусьев в срубе (с остатком или без остатка) называют стыковкой. Рассмотрим основные способы стыковки.

Стыковка бруса с остатком

«В полдерева»

Соединение "в полдерева "

Данный способ стыковки (наиболее простой) подразумевает вырубку прямоугольного паза глубиной в половину толщины бруса – отсюда и название.

«В курдюк»

Прочную и надежную стыковку брусьев обеспечивает дополнительный шип. Для качественного исполнения соединения такого типа требуются плотники, обладающие высоким уровнем мастерства.

«В охряп»

Соединение, в котором главная задача – правильно рассчитать ширину перемычки. При работе с брусом, за счет его стандартной геометрии, выполнить вырубку можно с использованием шаблона (в отличие от работы с бревном). Безошибочное выпиливание способствует значительному ускорению работы.

Стыковка бруса в углу без остатка

При строительстве домов и бань из бруса без остатка традиционными являются типы замков «в полдерева» (с ровными параллельными гранями), и «в лапу» (с гранями, имеющими форму трапеции). Второй тип соединения немного сложнее, но он гарантирует большую защиту угла от сквозняков.

Соединение бруса: а - в полдерева, б - в лапу

Соединения на шипах (в теплый угол)

При таком способе выпиливания бруса вставленный в паз шип защищает угол от промерзания и продувания за счет образующегося воздушного замка. Соединение бруса «в теплый угол» само по себе гарантирует отсутствие щелей, а эффективным дополнением является пробивка всех стыков джутом.

Рубка «в теплый угол» - наиболее часто используемый способ стыковки брусьев в России.

Прямой шип

Соединение в теплый угол - прямой шип

Прямой шип применяют при возведении построек со стеной, равной длине бруса. При рубке сруба следует учитывать, что размер паза определяется размером шипа, то есть необходимо соблюдать баланс. Если шип будет большим, то и паз, соответственно, тоже должен быть таким же. Слишком глубокий паз может ослабить брус, что скажется на прочности соединения, поэтому перед рубкой должны быть проведены тщательные расчеты.

Правильно сконструированный угол хорошо противостоит ветровым и другим нагрузкам.

Равномерность усадки сруба из бруса дает гарантию сохранения слабой части бруса в углу.

Половина ласточкиного хвоста

Соединение в теплый угол - половина ласточкиного хвоста

Отличительной чертой данного типа замка является шип шириной до 5 см, имеющий форму конуса. Конус надежно удерживает брусья, что делает сруб более прочным. Ограничение размеров шипа устанавливается для того, чтобы в процессе усадки брус, в котором сделан паз, не трескался.

Изготовление шипа «половина ласточкиного хвоста» для специалиста не представляет особой трудности. Для ускорения работы допускается использование шаблона. Такое соединение применяется в случае, когда длина стены превышает длину бруса.

Угловой шип треугольной формы применяется достаточно редко, так как узел получается менее прочным, хотя в нем отсутствуют сквозные щели. Технология выпиливания углового шипа не имеет отличий от тех, о которых говорилось выше. Строителю, имеющему навык работы с бензопилой, достаточно осуществить небольшой поворот ее шины, чтобы получить этот вид соединения.

Каркасно-брусовая технология

Данная технология имеет сходство с описанным выше способом рубки бревенчатого сруба «в столб» («в забир»).

Каркасом служат вертикальные стойки с пазами. Брусья с готовыми шипами нужной формы на концах укладываются друг на друга. Вставленные в пазы шипы делают углы герметичными и надежными. Поскольку сам стык не виден, строение имеет очень аккуратный вид.

Использование единого шаблона для всех шипов дает значительное преимущество во времени изготовления сруба и в простоте его монтажа.

Крепление сруба

Очень важным моментом при строительстве срубов, как бревенчатых, так и брусовых, является крепеж элементов между собой. Необходимость данной процедуры объясняется очень просто: дерево со временем усыхает, в результате чего бревна и брусья могут изменить форму или развернуться. Вываленные в разные стороны венцы сруба – зрелище не из приятных. Ну а о проживании в таком строении (домом это назвать уже трудно) речь идти не может вообще.

На что собирают

Элементы крепления бывают металлические и деревянные.

Сразу следует отметить, что гвозди в деревянном срубовом домостроении не применяются! Металлическими шпильками можно крепить только неусыхающий клееный брус.

Во всех остальных случаях сруб собирают на деревянные крепежные элементы – нагели и шканты.

Аргументируется такой подход тем, что усыхающая древесина будет просто «повисать» на неизменяющихся в размерах металлических шпильках, в результате чего между венцами появляются большие щели.

«Нагель» в переводе с немецкого - гвоздь. На практике это круглый, треугольный или квадратный длинный брусок. В деревянном домостроении применяют круглые нагели. Квадратные и треугольные нагели в исполнении более сложные, поэтому используются реже.

Бруски диаметром 25-30 мм забиваются в просверленные отверстия с диаметром на 1-2 мм меньше. Для изготовления нагелей берут древесину твердых пород – ель, дуб или березу. Существуют определенные требования к этому виду крепежа – влажность древесины не более 12%, отсутствие сучков или иных дефектов, обработка антисептиками – обязательна. Выполнение этих норм дает гарантию прочности всего строения.

Длина нагеля зависит от того, каково сечение бруса. Формула для расчета длины очень проста: высота трех брусьев (венцов) умножается на 0,8.

Сборка сруба на деревянные нагели осуществляется в следующем порядке: сначала скрепляются нижние 2-3 венца, затем уложенные сверху два ряда прикрепляются к верхнему брусу или бревну из первой связки. Такой алгоритм сохраняется до окончания сборки сруба, то есть до полного «набора высоты».

Расстановка нагелей для сруба производится таким образом: в нижней связке первый нагель устанавливается посередине бревна на расстоянии 200-600 миллиметров от края (торца), последующие – через 1,5-2 метра. Во второй связке нагели забиваются в шахматном порядке относительно уже установленных. Соблюсти шахматный порядок очень важно – нагели не должны попадать друг на друга!

Отверстия под нагели высверливают на глубину, немного большую, чем длина бруска – в ходе усушки бревно или брус должны «сесть» на место, а не висеть на креплении.

Опытные мастера используют небольшие хитрости при работе с нагелями. Например, чтобы сделать глубину отверстий одинаковой, на сверле малярным скотчем или цветной изолентой делают завязку, которая помогает сориентироваться. Или же используют машинное масло (отработку) для гладкого вхождения бруска в паз – лишние удары могут привести к растрескиванию древесины. Усилия и строго вертикальное направление удара по нагелю при забивании следует контролировать.

Настоящие нагели стоят дорого. Но в продаже имеются различные пиломатериалы, из которых можно их сделать. Самый бюджетный вариант - сухая «элитная» доска без дефектов, распиленная и нарезанная на бруски нужного размера.

Подходящей альтернативой выступают готовые черенки подходящего диаметра (для швабр или граблей) – надо только убрать сучки и нарезать на кусочки необходимой длины.

Шканты

Шканты – аналог нагелей. Но размеры шкантов таковы, что могут скрепить только пару бревен (венцов). Высверливание дополнительных отверстий и в нижнем, и в верхнем бревнах требует времени и определенной точности. Установка венцов на шканты – достаточно тяжелая работа. По этим причинам сборка срубов из бревна или бруса на шканты – малопопулярный способ.

Конструктивные особенности сруба

Технологии деревянного домостроения имеют свои особенности, связанные со специфическими качествами строительного материала – древесины. Усушка, усадка, подверженность воздействию внешней среды – эти показатели присущи только строениям из дерева. Поэтому при строительстве используют специальные приемы, без применения которых бревна, сложенные друг на друга, срубом (основой дома) являться не будут.

Подготовленное бревно а - компенсационный пропил, б - лунный паз

Продольные пазы

Рубить сруб следует таким образом, чтобы в стенах не было щелей. Для этого требуется вырубка продольных пазов.

Ширина паза зависит от климатических условий, в которых возводится жилой дом. Зимняя температура, достигающая 30° ниже нуля, не страшна, если его ширина более 12 сантиметров. Если мороз достигает 40-градусной отметки и ниже, паз должен быть шириной от 14 см.

Полукруглый паз, называемый еще «лунный», вырубается по всей длине в нижней части бревна. Поскольку бревно укладывается сверху, дождевая и снеговая вода не может проникнуть в межвенцовое пространство.

Радиус лунного паза влияет на качество прилегания бревен: его меньший размер (по сравнению с самим бревном) позволяет уложить в образовавшееся пространство слой утеплителя, выступающие края которого следует защитить от влаги. В случае, когда диаметр паза равен диаметру бревна, происходит образование щелей между венцами. Дело в том, что, в результате неравномерной усушки бревен, венцы не могут сесть на нужное место, чтобы стык получился герметичным. Такие стены требуют обязательного утепления.

Компенсационный пропил

Данная конструктивная особенность уберегает бревна в срубе от образования трещин, появляющихся под воздействием влаги. Древесина – натуральный материал, очень сильно подверженный ее влиянию.

Задача, возложенная на компенсационный (или разгрузочный) пропил, - минимизировать количество трещин, а появившимся придать единое направление.

Выполнить пропил – одну из сложнейших операций – может лишь специалист, имеющий опыт. Это почти ювелирная работа, так как пропил надо сделать на определенную глубину (не более 1/3 диаметра) и во всю длину бревна, не прикасаясь к замкам. Если допущена малейшая ошибка, пропил может стать проводником холода в дом.

Заключение

Выбрать подходящий способ изготовления сруба из бруса или бревна несложно, если есть четкое представление о том, какой именно нужен дом – зимний или летний, большой или маленький. В любом случае, если все сделано по правилам и без ошибок, это будет абсолютно уникальное строение, потому что дерево – истинный подарок природы!

Дерево является одним из самых распространённых строительных материалов на земле, насчитывающим многовековую историю. Из дерева строят дома, бани, церкви, возводят элитные коттеджи и временные постройки. Повсеместная распространённость и доступность древесины, обеспечивают этому материалу повышенную привлекательность в глазах застройщиков.

Наш портал уже подробно рассказывал, и. Продолжаем начатый цикл статей.

Итак, из нашего материала вы узнаете:

- Как построить тёплый и комфортный бревна.

- Как рассчитать необходимую толщину стен.

- На какие особенности необходимо обратить внимание при выборе ширины паза.

- Какие бывают виды рубки.

- О каких нюансах необходимо знать перед началом строительства бревенчатого дома.

Расчёт толщины стен сруба и диаметра бревна

Будет ли тепло в деревянном доме, если диаметр брёвен равен 25, 30, 35 и более см. Это - один из главных вопросов, которые должен задать себе любой застройщик, задумавший построить дом из окорённого или оцилиндрованного бревна. Согласитесь, что неразумно, если потом выяснится, что толщины стен недостаточно, чтобы с комфортом пережить суровую зиму. Утеплять дом снаружи или изнутри – тоже не вариант: пропадёт вся эстетика бревна. Остаётся усиленно топить бревенчатый дом и увеличить расходы на энергоносители или заранее просчитать достаточную толщину стен применительно к региону проживания.

В одной из наших прошлых статей мы уже подробно рассказывали, для каменного дома. На первый взгляд кажется, что сделать расчёт для бревенчатого дома просто - надо узнать требуемое нормированное теплосопротивление стен (R) вашего региона проживания. Для этого находим эти данные в Интернете. Например, для упрощённого расчёта (для Москвы и Московской области) возьмём R = 3.0 (м²*°С)/Вт.

Теперь нам надо узнать фактическую величину теплосопротивления стены, сложенной из бревна определённого диаметра. После чего мы сможем узнать (на основании расчёта), соответствует ли сопротивление теплопередачи нормативам. Для этого нужно воспользоваться следующей формулой:

R= d/λ, где:

d - толщина материала;

λ - коэффициент теплопроводности материала Вт/(м·°C).

Именно здесь кроется первый подводный камень. Коэффициент теплопроводности дерева (λ) представлен в следующей таблице:

Как видно, в ней приведены три значения. Какое из них брать, и что означают «обычные» и «влажные» условия?

Hermes-sz Пользователь FORUMHOUSE

Коэффициент теплопроводности материала (в том числе и утеплителя) во многом зависит от его влажности. А эксплуатационная влажность материала зависит от климатической зоны и режима использования помещения.

Например, теплопроводность сосны и ели (в сухом состоянии) поперек волокон (тепловая энергия из деревянного дома выходит наружу поперёк бревна) составляет 0.09 Вт/(м·°C). При нормальных условиях эксплуатации (А) и при эксплуатации во влажной зоне (Б) коэффициент теплопроводности материала увеличивается и составляет 0.14-0.18 Вт/(м·°C).

Если материал переувлажнён, увеличивается его коэффициент теплопроводности, и уменьшается термическое сопротивление конструкции. Поэтому, для примерного расчёта, возьмём следующее значение: материал стен - сосна, коэффициент теплопроводности материала (усреднённое значение в нормальных условиях эксплуатации) – 0.15 Вт/(м·°C).

Чаще всего коэффициент теплопроводности материалов и утеплителей указывается в сухом состоянии, т.е. полученный при лабораторных испытаниях, которые отличаются от реальных условий эксплуатации. Об этом нужно помнить, производя самостоятельный расчёт.

Итак, с коэффициентом теплопроводности дерева мы разобрались. Остаётся выбрать толщину стены, для которой требуется произвести расчёт. И здесь кроется второй подводный камень. Брёвна укладываются друг на друга, т.е. есть паз. Причём, в зависимости от диаметра бревна (D), требований заказчика, меняется ширина паза (H), а значит и фактическая ширина этого узла в привязке к толщине бревна. Эта взаимосвязь представлена на следующем рисунке.

Видно, что при одинаковом диаметре брёвен, в зависимости от конструктивных особенностей узла примыкания брёвен, ширина паза может варьироваться. Поэтому просто подставить в вышеприведённую формулу толщину выбранного бревна нельзя. Нужен некий общий знаменатель, который можно использовать для расчёта. Для решения этой задачи воспользуемся опытом пользователя нашего портала с ником zaletchik .

zaletchik Пользователь FORUMHOUSE

Я хочу жить в рубленом доме. Газа на участке нет, и не предвидится. Регион проживания - Московская область. Значит - остро стоит вопрос уменьшения затрат на отопление. Отапливать дом собираюсь котлом, работающим на дизельном топливе. Эти вводные данные вынудили меня заняться изучением теплофизических свойств сруба.

Сначала zaletchik рассчитывал теплохарактеристики, вычисляя среднее значение толщины ограждающей конструкции. Такой подход был не совсем корректен, т.к. теплопотери считались прямо пропорционально толщине стены. В результат мозгового штурма и общения с пользователями FORUMHOUSE, zaletchik сделал более правильный расчёт.

Для корректного расчёта теплопроводности стен рубленого дома я рассчитал толщину сруба из бруса, обладающего такими же теплоизоляционными свойствами, что и сруб из бревна определённого диаметра (D).

Оставив за рамками статьи подробности расчётов, с которыми можно ознакомится в теме, сразу перейдём к полученным коэффициентам, которые нужны нам для расчёта.

Для различных значений ε (H/D отношение толщины паза к диаметру бревна ) вычислены соответствующие значения μ (Hэфф*D отношение толщины бруса к диаметру бревна , имеющие одинаковые теплопроводящие свойства). Результаты сведены в таблицу.

Для наглядности рассмотрим следующий пример. Допустим, диаметр бревна, используемого в строительстве сруба – 45 см. Ширина паза – 23 см. Отсюда: ε = 23/45 = 0.5. Теперь находим в таблице значение μ, соответствующее полученной цифре. Это – 0.83. Далее находим толщину стены, сложенной из бруса, в отношении к диаметру бревна, имеющих одинаковые теплопроводящие свойства: 0.83*45 = 37.4 см. Переводим в метры – 0.374 м.

R = d/λ, где:

d - толщина материала;

λ - коэффициент теплопроводности материала Вт/(м·°C). В нашем варианте бревна из сосны – 0.15 Вт/(м·°C).

R = 0.374/0.15 = 2.49 (м²*°С)/Вт

Либо, можно воспользоваться такой формулой:

R = μD/λ, где:

μ - коэффициент, берется из таблицы, указанной выше;

D - диаметр бревна в м;

λ - коэффициент теплопроводности древесины.

R = 0.83*0.45/0.15 = 2.49 (м²*°С)/Вт

Одним из факторов, определяющих теплосопротивление стен, является диаметр бревна и порода древесины.

Ранее мы указывали, что для Москвы и Московской области R = 3.0 (м²*°С)/Вт. Исходя из полученного результата, для стен, сложенных из сосновых брёвен, R = 2.49 (м²*°С)/Вт. Т.е. стена не дотягивает до регламентируемого значения теплосопротивления. Можно увеличить диаметр бревна или выбрать другую древесину – кедровую сосну. Коэффициент теплопроводности этого материала (диаметр бревна и ширину паза оставляем без изменений) – 0.095-0.10 Вт/(м·°C).

Производим расчёт.

R = 0.83*0.45/0.10 = 3.74 (м²*°С)/Вт

Т.е., норма по фактическому сопротивлению теплопередачи перекрыта.

Можно пойти по другому пути и воспользоваться другой формулой, чтобы узнать необходимый диаметр бревна из соотношения: ширина паза в полдиаметра бревна.

D = Rtp*λ/0.83, где:

Rtp – регламентируемое теплосопротивление стены;

λ - коэффициент теплопроводности древесины;

Делаем расчёт для сосны.

D = 3.0*0.15/0.83 = 0.54 м.

Воспользовавшись данной методикой и «играя» с разными величинами – меняя диаметр бревна, ширину паза, древесину – можно произвести самостоятельный расчёт и выбрать оптимальную толщину стены бревенчатого дома.

Мои прадед и дед были специалистами по строительству срубов, лесозаготовке и деревообработке. От них я узнал о требуемой ширине паза в 1/2...2/3 диаметра бревна.

Также на теплоэффективность бревенчатой стены влияет не только ширина паза, но и профиль бревна - его сечение: круглое или т.н. полубревно, обтёсанное с двух сторон - лафет. Стесав древесину, мы уменьшаем теплосопротивление стены, т.к. бревно в стене работает всем своим сечением.

Конечно, результаты данного упрощённого расчёта ориентировочны. Большая часть теплопотерь в доме происходит через окна, систему вентиляции, кровлю и фундамент. Т.е. тёплый деревянный дом - это сбалансированная система, где все узлы работают в тесном взаимодействии и соответствуют друг другу. Нет смысла делать стены из бревна диаметром в 0.4-0.5 метра и выбирать широкий паз, если дом продувается через щели , а углы промерзают .

Особенности рубки сруба

Чтобы выбрать оптимальный вариант рубки бревенчатого дома и тем самым сделать его тёплым, нужно понять, какие варианты рубки существуют, и чем они отличаются друг от друга. Сначала надо дать определение таким понятиям, как врубка и венец.

Врубка - это соединение различных деревянных частей сруба между собой.

При правильной врубке нагрузки равномерно перераспределяются между брёвнами. Для этого все соприкасающиеся части должны плотно прилегать друг к другу. Также в этих местах не должна скапливаться влага, которая со временем может вызвать гниение древесины.

Венец - это сруб дома, состоящий из четырёх брёвен, уложенных в горизонтальной плоскости. По углам венец связывается врубкой. В процессе возведения дома венцы укладываются друг на друга - получается стена.

Следует помнить, что от диаметра бревна и ширины паза зависит количество венцов, что влияет на расход материала, а значит - на конечную цену и теплотехнические свойства сруба. Например, для возведения стены высотой в 3 метра из бревна диаметром в 25 см и 40 см потребуется разное количество венцов. При строительстве дома из бревна большего диаметра уменьшается количество врубок, замков, межвенцовых соединений. Т.е. мест, которые впоследствии могут продуваться, что приведёт к теплопотерям.

Выбирая бревно для сруба, необходимо соблюсти баланс между диаметром бревна, его стоимостью (цена за материал) и цены за работу с таким бревном.

Мастерам работать с бревном большого диаметра сложнее физически. Также может потребоваться использование спецтехники - крана.

Кроме этого, при выборе в качестве строительного материала окорённого бревна, помним о таком параметре как сбежистость.

Сбежистость - разница в толщине бревна в соотношении диаметра комля и верхушки. Окорённое бревно, не прошедшее, в отличие от оцилиндрованного бревна, машинную обработку, не может быть полностью ровным. Его нижняя часть (особенно при большой длине бревна) всегда толще, чем верх. Чтобы стена получалась ровной, при строительстве рубленого дома мастера, при укладке венцов, чередуют разные по толщине брёвна.

Саму рубку принято делить на два типа:

- Без остатка (в лапу).

- С остатком (в чашу).

Рубка без остатка, или в чистый угол, предполагает максимальное использование всей длины материала.

При такой рубке получается прямой угол, что увеличивает полезную площадь дома и сокращает расход бревна. Но, исходя из практического опыта, можно сказать, что такой вид угла подвержен промерзанию. Чтобы этого избежать, ещё в старину углы дома, срубленного «в лапу», обшивали накладными досками, или как вариант, дом впоследствии обкладывали кирпичом. Это препятствовало промерзанию и продуванию углов.

Рубка с остатком – более затратный, но и более теплоэффективный вариант. Т.к. концы бревен выступают по углам дома, этот узел более защищён от продувания, заливания дождём и промерзания.

Оставив за рамками данной статьи всё многообразие различных видов рубки, сделаем упор на ключевых особенностях трёх основных видов рубки сруба. Это:

- Русская рубка;

- Канадская рубка;

- Норвежская рубка.

В нашей стране традиционно деревянные дома строят из круглых брёвен. Вдоль бревна делается полукруглый паз. Угловой замок делается врубкой в «обло» в чашу. Название пошло от слова «облый», т.е. круглый. Чаша может быть расположена вниз или вверх.

Если чаша расположена вниз (рубка чаши «в охлоп»), то такое соединение считается более влагоустойчивым, а бревно лучше сохраняется.

При выборе этого типа рубки нужно учесть одни нюанс.

Основной недостаток русской рубки заключается в том, что бревна усыхают вдоль и поперек волокон неодинаково. В результате, после усадки, бревна недостаточно плотно сидят в срубе.

При уменьшении диаметра бревна происходит изменение формы соединительных чаш. Чаши раскрываются и из полукруглых становятся овальными. Появляются щели. В результате сруб приходится ещё раз конопатить. Кроме этого, открытый утеплитель подвержен воздействию неблагоприятных атмосферных явлений. Он напитывается водой, а бревна могут начать гнить.

Этого недостатка лишен сруб, выполненный по-фински. Принцип тот же, что и в русской рубке, за исключением того, что в этом варианте межвенцовый паз делается меньшего радиуса (заовален). Таким образом, верхнее бревно опирается на нижнее только краями (поднутрение).

В результате при усадке брёвен края межвенцового паза не раскрываются, брёвна сидят плотно, щелей нет, а утеплитель не подвержен воздействию ветра и дождя.

Деревообработка сегодня - одна из лидирующих отечественных отраслей в плане ликвидности. Не мудрено, что всё больше предпринимателей и, прежде всего, начинающих, стремятся занять свою нишу в этом бизнесе.

В лесопилении, когда борьба идет за идеальную геометрию пиломатериала , сочетание в оборудовании качества, производительности и цены - залог коммерческого успеха. Очень важно подобрать технологию работы и оборудование, оптимально удовлетворяющее всем этим показателям.

Выбор типа пилорамы

Сейчас на российском рынке представлены ленточные , дисковые , а также рамные пилорамы. Для того, чтобы сравнить эффективность их работы, воспользуемся таким параметром, как процент выхода готового пиломатериала . Максимальный показатель в этом сравнении у ленточных пилорам, которые дают 82-88%. Для сравнения: у рамной пилорамы - всего 61%.

Второй очень важный момент: с какими типами леса лучше всего работает та или иная пилорама. У ленточных пилорам это - тонкомер и средний лес, дисковые пилорамы хорошо пилят крупный лес, но сталкиваются с большими проблемами при распиловке тонкомера, а рамная пилорама не сможет распилить бревно более 480 мм в диаметре.

Выбор лесопильной технологии

Гатерная технология (лесопильные рамы)

Морально устаревшая технология . Под оборудование требуется установка многотонного фундамента. А ещё нужна подсортировка пиловочника минимум по 12 типоразмерам для оптимизации выхода годного коэффициента материала. Нуждается в постоянной перенастройке пил. Имеет плохую геометрию доски и высокую шероховатость ее поверхности. Толщина реза 5-6 мм. Большинство распространенных пилорам с трудом справляются с часто встречающимся толстомером (диаметр пиловочника более 70 см). Коэффициент выхода годного по обрезному пиломатериалу около 50-55%.

Тем не менее, имеет отличную стабильность резания , хорошую производительность, неприхотлива в обслуживании, не требует высокой квалификации пильщика. До сих пор пользуется заслуженной популярностью, выпуская продукцию в основном для неприхотливого внутреннего рынка, где, чем дешевле, тем лучше. Не может пилить доску радиального распила в основном по причине плохой точности.

Рекомендуется применять при наличии собственной лесозаготовки и большого количества дешевого сырья средней толщины. Безусловный лидер среди всех технологий по производству необрезного пиломатериала среднего качества.

Ленточнопильная технология

Сравнительно молодая технология. Стальная лента, сваренная в кольцо, имеет зубья, нарезанные с одной или двух сторон. Надевается на два вращающихся барабана диаметром от 0,5 до 1 м. Главное, что лента должна быть достаточно гибкой, чтобы долго вращаться и в то же время достаточно твердой, чтобы долго резать и не тупиться. Иногда зубья закаливают, приваривают зубья из другого металла. Следует различать станки, работающие с узкой лентой шириной 20-60 мм и с широкой лентой 100-300 мм. Зубья на узкой ленте разводятся. Широкая лента имеет плющеные или стеллитированные зубья.

Многие ленточнопильные станки могут пилить бревна диаметром более 1 м. Не требуют оборудования фундамента. Толщина реза 2-3 мм. Легко справляются с твердыми породами дерева. Требуют смазку: летом - воду, зимой - солярку. Имеют, как правило, индивидуальный рез, не требуют подсортировки бревен. Обладают самым высоким среди всех технологий коэффициентом выхода годного по обрезным пиломатериалам - до 75%.

Станки фермерского класса на узкой ленте производительностью около 5 кубометров в смену достаточно дешевые. Станки среднего класса на ленте шириной 100-130 мм пилят до 10-15 кубометров в смену и стоят в несколько раз дороже.

Станки с узкими лентами плохо пилят грязную и мерзлую древесину. Выдают волнистую доску, причем пила тупится буквально после одного пропила по грязному бревну. Стоимость приличной пилы более 25 долларов, а распилить она может около 10 кубометров бревен и приходит в негодность. Технология имеет самую высокую удельную стоимость инструмента на кубометр выпускаемой продукции и среднюю стабильность резания.

После двух часов пиления ленточную пилу необходимо снять и повесить отдыхать на сутки для сохранения усталостной прочности. Реально получается, что для обеспечения двухсменной работы станка на узкой ленте необходимо около 100 пил в год! Требуется высокая квалификация заточника и осторожность пильщика, малейшая ошибка чревата обрывом ленты. Для её ремонта используют достаточно дорогостоящие сварочные аппараты импортного производства. Их применение позволяет сваривать ленту буквально из метровых кусков, что продлевает ее жизнь, существенно уменьшая расходы на инструмент.

Ленточнопильные станки на узкой ленте, вследствие их невысокой стоимости имеют большинство самых маленьких лесопильных предприятий и фермеров. Основной недостаток узкой ленты - волнистый пропил, что сильно ограничивает возможности производства. Поэтому такая технология подходит только для производств малого бизнеса, причем, без возможности роста.

Более предпочтительным является использование ленточных пилорам горизонтального пиления с лентой шириной 80-100 мм. Такие ленты имеют стеллитированные зубья и не боятся грязного и мерзлого леса. Стоят такие пилы от 200 долларов и выше. За свою жизнь они могут напилить до 300 кубометров пиломатериалов. Однако такие пилы требуют целого комплекса оборудования для поддержания их в рабочем состоянии, сравнимого по стоимости с самим станком.

Горизонтальные пилорамы с шириной ленты 80-100 рекомендуется применять в качестве станков первого ряда при наличии достаточно толстого и дорогого сырья, когда на первый план выступает экономичность его переработки. Для этих целей, несомненно, следует использовать станки с лентой шириной от 100 мм и выше.

Целесообразно применение ленточнопильной технологии на узкой лент е в качестве станков второго ряда. Это четырехголовочные и пятиголовочные многопилы марки «Авангард». Данный класс станков прекрасно дополняет распространенные сейчас циркулярные бревнопильные станки типа «Кара», «Магистраль», ЦДС. Изготовить и довести до совершенства широкую ленточную пилу достаточно сложно. Высокого уровня мастерства в производстве и подготовке к работе широких ленточных пил достигла фирма «Пилотех».

Циркулярная, круглопильная технология

Станки, работающие по этой технологии, делятся на три вида.

1. Вертикальнопильные циркулярные станки

С началом рыночных реформ из Финляндии к нам пришли циркулярные бревнопильные станки с большой пилой типа «Кара», «Лаймет», «Слайдтек», позволяющие выпускать пиломатериалы экспортного качества с точностью до 1-2 мм. В России начали производить прототипы: «Магистраль СПР-1100», ЦДС-1100, и т. п.

Все они, как правило, используют пилы диаметром 900-1100 мм. Стоимость одной пилы в зависимости от степени ее подготовки колеблется от 300 до 700 долларов. Одна пила способна напилить до 3000 кубометров обрезных пиломатериалов, затачивается она прямо на станке. Но раз в неделю пила требует балансировки и формирования зубьев. Для этого потребуется заточной станок для дисковых пил или полуавтоматический заточной станок, например, ТчПА-7 Кировского станкозавода. Стальные пилы тупятся достаточно быстро. Зимой требуют заточки 2 раза в смену, а летом до 4-5 раз в смену.

Возможно использование твердосплавных и стеллитированных пил. Причем твердосплавные пилы лучше применять летом, а стеллитированные - зимой. Поддержание инструмента в рабочем состоянии и выработка доски с экспортной геометрией требуют наличия квалифицированного пилоправа. Большинство лесопильных хозяйств таковых не имеют и выпускают доску способную продаваться только на российском, неприхотливом рынке.

Ширина реза пилы толщиной 4 мм - 6-10 мм. Рез индивидуальный, подсортировки диаметров не требует. Коэффициент выхода годного по обрезным пиломатериалам реально - 52-56%. Если будете перепиливать горбыль на штакетник - 56-58%.

Циркулярная технология имеет самую высокую скорость резания : шестиметровое бревно режется за 8-14 секунд, доска отрезается за 4 секунды. Производительность достаточно высокая (до 15 кубометров за восьмичасовую смену). Позволяет работать при температуре до -30 С о.

Соответственно имеет низкие затраты на инструмент : 3-4 пилами можно пилить два года. Стабильность резания высокая, когда бревно не очень грязное. Станок выполняет функции транспортера продукции по цеху, что не маловажно. Российский станок обладает не очень надежными, но легкодоступными и недорогими элементами гидравлики: гидромоторами, насосами, распределителями. А самое главное в 3-4 раза дешевле своих импортных аналогов, при этом, конечно, уступает им в надежности.

Рекомендуется применять для создания производств малой и средней мощности в качестве базового элементы первого ряда. Подходит как для изготовления готового обрезного пиломатериала, так и для развала бревна на крупные куски с целью дальнейшей переработки на высокоэкономичных, ленточнопильных станках.

2. Углопильные циркулярные станки

Есть целый класс круглопильных бревнопильных станков, который называют «угловики» . Это может быть сразу две-три пилы установленных под углом 90 градусов друг к другу. Например, станки «Гризли», «Бобр-2000», ДП-1200, «Вятка 600», «Альфа». А так же станки с единственным поворотным пильным диском, например словацкие UH500 и UP700. Станок «Барс» имеет две независимые пилы, установленные под углом 90 градусов, и в отличии импортных прототипов выполняет функции транспортировки пиломатериалов по цеху.

Станки данного класса имеют ряд неоспоримых преимуществ : могут пилить бревна диаметром более метра, имея К выхода годного до 70%; используют пилы с твердосплавными наконечниками D=500-800 мм сравнительно невысокой стоимости; хорошо справляются с грязными бревнами, т. к. имеют твердосплавные наконечники; требуют заточки 1 раз в сутки и реже; имеют непревзойденную точность распиловки в 1 мм.

Рекомендуется применять для переработки толстомера и в первую очередь для производства пиломатериалов радиального распила. В частности словацкие станки и российские «Барсы» очень хороши для радиальной распиловки лиственницы на заготовку для ламели.

На российском рынке так же имеются недорогие станки углового пиления с поворотным диском, вполне заменяющие для предприятия малого бизнеса ленточную пилораму, но не имеющие проблем с геометрией пиломатериала - «Север 550», ПДУ1.

3. Горизонтальнопильные циркулярные станки

3. Горизонтальнопильные циркулярные станки

Имеется еще одна разновидность круглопильных станков, подтверждающая то, что возможности циркулярной технологии далеко не исчерпаны. Это станки с горизонтальным расположением двух пил в одной плоскости. Представителями здесь являются словацкий станок KP58 и российские «Барс ДГ», «Тойма 600».

Преимущества : станки достаточно мощные и могут обрабатывать бревна диаметром до 500 мм; нет необходимости часто менять пилы, они работают не менее 24 часов без заточки; производительность при использовании загрузчика и кантователя бревен может достигать 6-12 и более кубометров за 8-часовую смену; обеспечивают хорошее качество поверхности и геометрии пиломатериала.

Как вы уже догадались, универсальной технологии деревообработки нет. Пилораму следует подбирать под то сырье, которое вы собираетесь пилить и ту продукцию, которую собираетесь производить.

Владислав Пермин, специально для сайт

МНЕНИЯ ЭКСПЕРТОВ

Дмитрий Бычков, директор ООО «Камский Берег» (www.kbstanok.ru):

Главный критерий выбора - эксплуатационные затраты на 1 кубометр пиломатериала. Соответственно (при прочих равных), чем выше производительность, тем меньше себестоимость.

Найдите профессионалов, изучите опыт других производств, изучите конъюнктуру рынка пиломатериалов - спрос подвержен сезонным колебаниям, рентабельность, в среднем, невысокая, на покупном сырье работать очень сложно. Рентабельность так же зависит от глубины переработки древесины. И помните: заточник - важнейший работник, поскольку прибыль деревообработчика - на острие зуба пилы.

Я бы еще упомянул такой класс оборудования, как брусовальные дисковые станки первого ряда и многопильные дисковые станки второго ряда, проходного типа. В РФ тяжелые брусовалы (диаметр бревна до 500 мм) делают сейчас только две фирмы - «Экодрев-Машинери» (Arctant) и мы, «Камский Берег-Станкострой» (Витязь 640М). Если нужно перерабатывать от 100 кубов в смену - других вариантов отечественного производства нет. Если пиловочник до 300 мм (тонкомер), можно использовать дисковые брусовалы для тонкомера («Вепрь 700»).

Дисковые многопилы - это надежное и широко распространенное решение для серьезного бизнеса. Их применение требует высокой степени механизации участка, но стоимость механизированной комплексной линии дискового пилиения быстро оправдывается за счет высокой производительности потока, низких эксплуатационных расходов и высокой надежности оборудования.

Артур Зайнутдинов, генеральный директор ООО «ТФ «ЭкспоФорм» (www.expoform.ru):

Сейчас на российском рынке превалирует широкая гамма деревообрабатывающего оборудования, как от хорошо известных, так и не очень, производителей. При его подборе в первую очередь надо смотреть на сервисную поддержку приобретаемого оборудования. Зачастую приобретается оборудование с очень выгодной ценой или комплектацией, а потом начинаются проблемы с поставками запасных частей и сервисной поддержкой. Всегда нужно выбирать в качестве поставщика известную на рынке компанию, поставляющую надежное оборудование от проверенного производителя.

Второй момент, на который стоит обратить внимание, - качество сборки, материалов и комплектующих, использованных при изготовлении конкретного оборудования. Бюджетное оборудование имеет преимущество на стадии, когда производство только открывается и нужны средства на раскрутку, а хочется оснастить производство максимально всем необходимым оборудованием. Но нужно всегда помнить, что через какое-то время встанет вопрос о ремонте или замене оборудования.

Не секрет, что чаще всего с плохим качеством мы сталкиваемся при приобретении оборудования из Юго-Восточной Азии, особенно из КНР. Также нарекания поступают и на европейских производителей, чьи производства или сборочные участки размещены в вышеуказанных регионах.