Как называется размер относительно которого определяются отклонения. Номинальные размеры

Размеры деталей, составляющих сборочную единицу, зависят от задания и варианта на курсовую работу. Для определения их номинальных значений необходимо вычислить масштабный коэффициент. Рассчитывается он следующим образом. На чертеже задания на курсовую работу измеряется размер, соответствующий диаметру вала под подшипником качения (d 3 измеренный). Заданный по заданию размер (d 3 заданный) делят на этот измеренный размер и получают масштабный коэффициент μ

Измеряя все другие размеры деталей сборочной единицы и умножая их на этот масштабный коэффициент, определяют расчётные размеры.

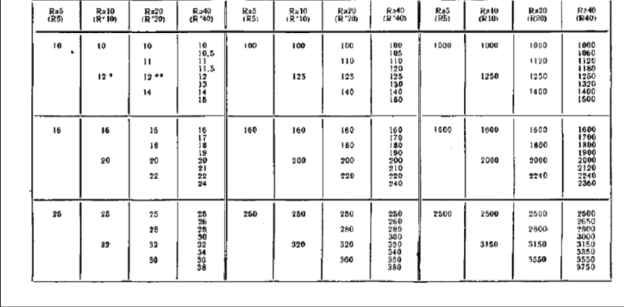

Для сокращения числа типоразмеров заготовок и деталей, режущего и измерительного инструмента значения номинальных размеров, полученные расчетом, необходимо округлить до значений, указанных в ГОСТ 6636-69 «Нормальные линейные размеры» (таблица А.1). После этого округленные значения номинальных размеров следует занести в таблицу 1.1. Размеры, связанные с подшипником качения, при этом, следует принять по стандарту на это изделие, независимо от величины расчётного размера. Для этого следует расшифровать условное обозначение заданного подшипника качения, определив его серию, тип и конструктивные особенности, а затем по ГОСТ 520-2002 или справочникам выписать все параметры подшипника качения, необходимые для дальнейших расчетов (присоединительный диаметр наружного кольца, ширину колец, динамическую грузоподъемность подшипника).

Затем назначают размеры, связанные с подшипником качения. Такими размерами являются размер d 1 (посадочный диаметр сквозной крышки подшипника), d 2 (диаметр отверстия в корпусе для установки подшипника), d 4 (внутренний диаметр дистанционной втулки), d 5 (посадочный диаметр глухой крышки подшипника). Обозначения по .

Например, если по заданию известно, что d 3 = 30 мм, тип подшипника 7300, то это значит, что типоразмер подшипника 7306 (d 3 /5=30/5 = 6), подшипник роликовый конический и наружный его диаметр D = 72 мм . В соответствии с этим размеры d 1 = d 2 = d 5 = 72 мм, и d 4 = d 3 = 30 мм.

При заполнении таблицы 1.1 следует обращать внимание на размеры нормированных и стандартных деталей, которые необходимо также принимать согласно соответствующим нормативным документам. К таким деталям относятся уплотнения подшипниковых узлов, шпонки, гайки круглые шлицевые, крышки подшипников сквозные и глухие, стаканы подшипников .

По полученным размерам вычерчивают в соответствующем масштабе сборочную единицу.

2 Общие сведения о размерах, допусках, посадках и предельных отклонениях

Размер – числовое значение линейной величины (диаметр, длина и т. п.) в выбранных единицах измерения. На чертежах все линейные размеры указываются в миллиметрах.

Действительный размер – размер элемента, установленный измерением с допускаемой погрешностью.

Предельные размеры – два предельно допустимых размера, между которыми должны находиться или которым может быть равен действительный размер годной детали. Больший из них называется наибольшим предельным размером, а меньший – наименьшим предельным размером. Обозначаются D max и D min для отверстия и d max и d min для вала.

Номинальный размер – размер, относительно которого определяются отклонения. Размер, который указан на чертеже является номинальным. Номинальный размер определяется конструктором в результате расчетов на прочность и жесткость или с учетом конструктивных и технологических особенностей. Для деталей, образующих посадочное соединение, номинальный размер является общим.

В

Таблица

1.1 - Размеры сборочной единицы Обозначение

размера Размер

измеренный, мм Размер

расчетный, мм Размер

по ГОСТ 6636-69

ерхнее отклонение

ES, es – алгебраическая разность между

наибольшим предельным и соответствующим

номинальным размерами.

ES = D max – D - для отверстия, (2.1)

es = d max – d - для вала. (2.2)

Нижнее отклонение EI, ei – алгебраическая разность между наименьшим предельным и соответствующим номинальным размерами.

EI = D min – D - для отверстия, (2.3)

ei = d min – d - для вала. (2.4)

Действительное отклонение – алгебраическая разность между действительным и номинальным размерами.

Допуск Т – разность между наибольшим и наименьшим предельными размерами или алгебраическая разность между верхним и нижним отклонениями.

Т D = D max – D min = ES - EI - для отверстий, (2.5)

Т d = d max – d min = es - ei - для вала. (2.6)

Допуск всегда положителен. Он определяет допускаемое поле рассеивания действительных размеров годных деталей в партии, то есть заданную точность изготовления.

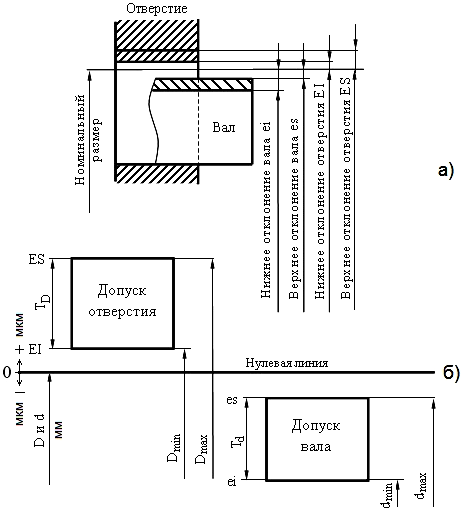

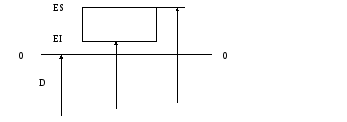

Поле допуска – поле, ограниченное наибольшим и наименьшим предельными размерами и определяемое величиной допуска Т и его положением относительно номинального размера. При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии (рисунок 2.1).

Основное отклонение – одно из двух отклонений (верхнее или нижнее), определяющее положение поля допуска относительно нулевой линии. Основным является отклонение ближайшее к нулевой линии. Второе отклонение определяется через допуск.

Нулевая линия – линия, соответствующая номинальному размеру, от которой откладывают отклонения размеров при графическом изображении допусков и посадок.

Вал – термин, условно применяемый для обозначения наружных (охватываемых) элементов деталей, включая и нецилиндрические элементы.

Отверстие – термин, условно применяемый для обозначения внутренних (охватывающих) элементов деталей, включая и нецилиндрические элементы.

Допуск отверстия обозначается T D , а вала T d . Помимо охватывающих и охватываемых элементов, называемых отверстиями и валами, в деталях имеются элементы, которые нельзя отнести ни к отверстию, ни к валу (уступы, расстояния между осями отверстий и т. д.).

Посадка - характер соединения двух деталей, определяемый разностью их размеров до сборки. Посадка характеризует свободу относительного перемещения соединяемых деталей или степень сопротивления их взаимному смещению. По характеру соединения различают три группы посадок: посадки с зазором, посадки с натягом и переходные посадки.

Зазор S – разность размеров отверстия и вала, если размер отверстия больше размера вала. Зазор обеспечивает возможность относительного перемещения собранных деталей. Наибольший, наименьший и средний зазоры определяются по формулам:

S max = D max – d min = ES - ei; (2.7)

S

Рисунок

2.1. а – сопряжение б

– схема расположения полей допусков

вала и отверстия

S m = (S max + S min)/2. (2.9)

Натяг N – разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия. Натяг обеспечивает взаимную неподвижность деталей после их сборки. Наибольший, наименьший и средний натяги определяются по формулам:

N max = d max – D min = es - EI; (2.10)

N min = d min – D max = ei -ES; (2.11)

N m = (N max + N min)/2. (2.12)

Посадка с зазором – посадка, при которой обеспечивается зазор в соединении (поле допуска вала расположено ниже поля допуска отверстия или касается его при S min = 0) рисунок 2.2.

Посадка с натягом

– посадка, при которой обеспечивается

натяг в соединении (поле допуска вала

располагается выше поля допуска отверстия

или касается его при N min

= 0) (см. рисунок 2.2).

Переходная посадка – посадка, при которой возможно получение как зазора так и натяга (поля допусков отверстия и вала перекрываются полностью или частично) (см. рисунок 2.2).

Допуск посадки – сумма допусков отверстия и вала, составляющих соединение:

Т (S , N) = Т D + Т d –. в общем виде, (2.13)

T N = N max – N min - для посадки с натягом, (2.14)

T S = S max – S min - для посадки с зазором. (2.15)

В переходных посадках допуск посадки определяется, как сумма наибольших натяга и зазора:

Т (S,N) = N max + S max . (2.16)

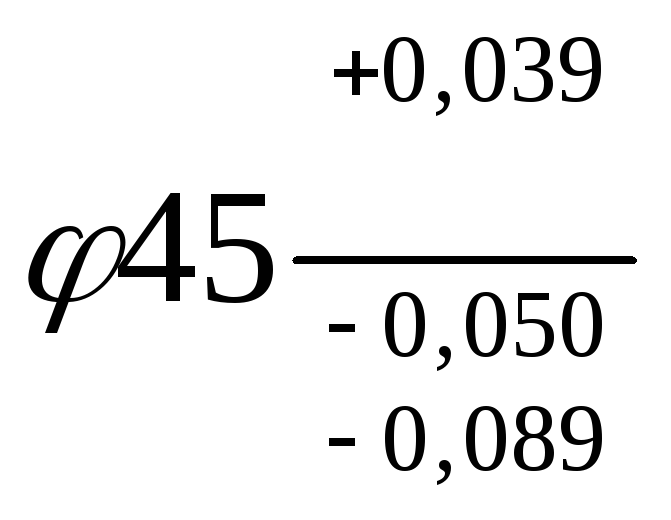

Пример.

В сопряжении типа вал - отверстие

известен номинальный размер сопряжения,

предельные отклонения отверстия и вала.

Определить предельные размеры отверстия

и вала, допуск отверстия, допуск вала,

допуск посадки, наибольший и наименьший

зазоры, построить схему расположения

полей допусков сопряжения с указанием

отклонений.

известен номинальный размер сопряжения,

предельные отклонения отверстия и вала.

Определить предельные размеры отверстия

и вала, допуск отверстия, допуск вала,

допуск посадки, наибольший и наименьший

зазоры, построить схему расположения

полей допусков сопряжения с указанием

отклонений.

Решение.

Предельные размеры отверстия (уравнения 2.1 – 2.2):

наибольший D max =D + ES = 45 + 0,039 = 45,039 мм;

наименьший D min = D + EI = 45 + 0 = 45,000 мм.

Предельные размеры вала (уравнения 2.3 – 2.4):

наибольший d max = d + es = 45 + (-0,050) = 44,950 мм;

наименьший d min = d + ei =45 + (-0,089) = 44,911 мм.

Допуск отверстия, допуск вала и допуск посадки (уравнения 2.5, 2.6, 2.13):

Т D = ES - EI = +0,039 – 0 = 0,039 мм = 39 мкм,

Т d = es - ei = - 0,050 – (-0,089) = 0,039 мм = 39 мкм,

T S = Т D + Т d = 0,039 + 0,039 = 0,078 мм = 78 мкм.

Наибольший и наименьший зазоры (уравнения 2.7, 2.8):

S max = ES – ei = +0,039 – (- 0,089) = 0,128 мм = 128 мкм,

S min = EI – es = 0 – (- 0,050) = 0,050 мм = 50 мкм.

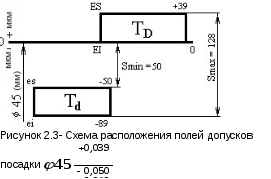

Схема расположения полей допусков приведена на рисунке 2.3.

Оформление рабочих чертежей. Независимо от конструктивного и техно-логического вида детали ее чертеж должен быть оформлен соблюдением требований стандартов, определяющих форматы (ГОСТ 2.30-1-68), масштабы (ГОСТ 2. 302-68), лини (ГОСТ2.303-68), шрифты (ГОСТ 2.304-81), обо-значения графические материалов и правила их нанесения на чертежах (ГОСТ 2.306-68).

Изображения и обозначения формы детали. Рабочий чертеж должен, содержать необходимое количество изображений и размеров, определяющих форму детали. Изображения должны с наибольшей выразительностью и в удобном масштабе передавать формы наружных и внутренних поверхностей детали. Рабочий чертеж, должен удовлетворять общим требованиям, установленным стандартами ЕСКД.

Изображения и обозначения материалов. Материал, из которого изготовлена деталь, на чертеже должен быть графически обозначен на всех разрезах и сечениях детали В некоторых случаях должна быть указана лицевая сторона материала, направление волокон, основы и т. п. Наименование материала, его марка, сорт, ГОСТ и другие сведения должны быть указаны в основной надписи.

Обозначение состояния материала. Требования, предъявляемые к материалу и. его качеству, должны быть указаны в технических требованиях. Если материал детали подлежит термической обработке или на поверхности его должно быть нанесено покрытие, то об этом на чертеже необходимо сделать соответствующие надписи (ГОСТ 2.109-73-основные требования к чертежам, ГОСТ 2.316-68- ЕСКД.Правила нанесения на чертежах надписей, технических требований).

Основная надпись, технические требования. Каждый чертеж содержит основную надпись, которую необходимо заполнить по правилам стандартов ЕСКД. Текстовая часть технических требований, надписи с обозначением изображений, обозначение элементов изделия и другие указания, относящиеся к. детали или ее изображению, выполняются в соответствии со стандарта-ми ЕСКД.

Общий вид деталей необходимо начертить на листе А1. В расчетно-пояснительной записке нужно описать спроектированные конструкционные параметры деталей, особенности его работы, а так же конструкторские расчеты.

| При разработке чертежа нужно рассчитать и выбрать посадки, допуски и отклонения для основных сопряжений устройства, строго придерживаясь Единой системы допусков и посадок (ЕСДП). На всех чертежах деталей обязательно указать в соответствии с ГОСТом допуски и посадки, особые условия изготовления. Чертежи выполняют в соответствии с требованиями ЕСКД. Выполнение рабочих чертежей деталей |

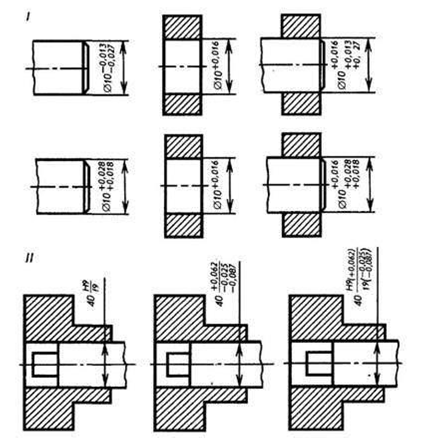

| Основное внимание при выполнении рабочих чертежей деталей следует обратить на увязку формы, размеров и шероховатости поверхностей сопря- |

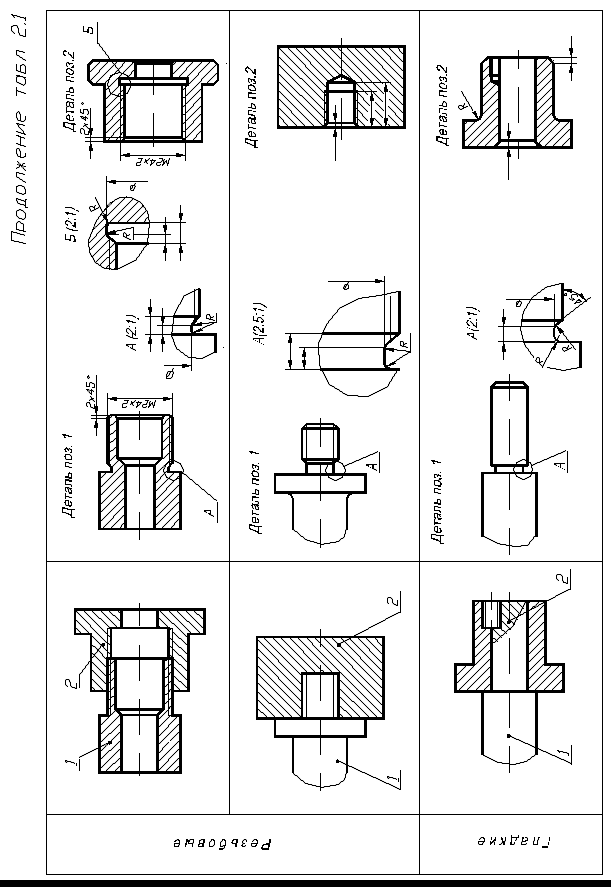

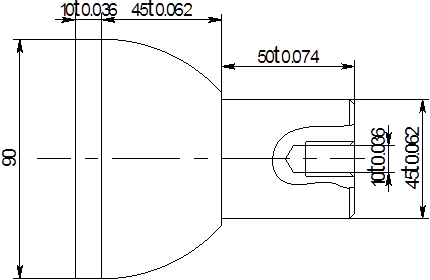

| женных деталей и на разработку конструктивных и технологических элементов деталей. На рисунке 1 приведены примеры разработки конструктивных и технологических элементов деталей при различных способах соединения деталей. Форма и размеры конструктивных элементов определяются стандартами и вычерчиваются с использованием соответствующих таблиц. Например, на изображении резьбового соединения не показаны проточки и фаски, а на изображениях отдельных деталей резьбовые проточки показаны на основных изображениях деталей. Форма и размеры проточек соответствуют стандарту. Рабочие чертежи деталей должны быть выполнены с учетом следующих требований: 1. Деталь на рабочем чертеже вычерчивается в том же положении, какое она занимает при ее изготовлении. Корпусные детали и крышки с небольшим количеством поверхностей, подвергающихся механической обработке, допускается располагать в положении, соответствующем положению детали в сборочной единице. 2. Главный вид детали выбирается с учетом следующих условий: – по возможности большее количество осей отверстий и других элементов ориентируют параллельно фронтальной плоскости проекций, на которой |

| 6. Размеры на сопряженных деталях, следует проставлять одновременно, чтобы обеспечить увязку размеров. 7. Размеры формы элементов деталей указываются по возможности на одном изображении, на котором данный элемент имеет более полное изображение. Размеры диаметров отверстий проставляются на разрезах этих отверстий. Размеры некруглых отверстий и пазов проставляются на тех изображениях, на которых показана форма отверстий. 8. Размеры положения элементов деталей проставляются от технологических и конструкторских баз. 9. При определении размеров деталей, которые берутся непосредственно с изображения на чертеже общего вида, следует учитывать масштаб изображения чертежа общего вида. |

Рис. 1. Примеры разработки конструктивных и технологических элементов

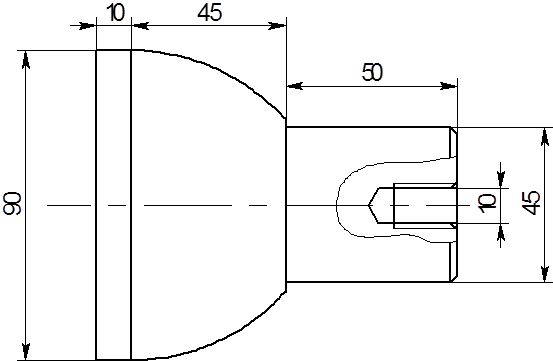

Рис.2. Эскиз контура детали

Все размеры должны соответствовать требованиям нормальных линейных размеров. Номинальный размер – размер, относительно которого определяют предельные раз-меры и который служит также началом отсчета отклонений. Для сопрягаемых деталей номинальный размер является общим. Он определяется расчетами на прочность, жесткость и т. д., округляется до наибольшего значения с учетом «нормальных линейных размеров».

Номинальные линейные размеры (диаметры, длины, уступы, глубины, расстояния между осями и т. д.) деталей, их элементов и соединений должны назначаться из числа стандартных по ГОСТ 6636-69. При этом полученное расчетом или иным путем исходное значение размера, если оно отличается от стандартного, следует округлить обычно до ближайшего большего стандартного размера. Применение стандартных номинальных размеров дает большой экономический эффект, так как создает основу для сокращения типоразмеров изделий и деталей», а также технологической оснастки, в первую очередь размерных режущих инструментов, калибров и т. п.

На основе общего стандарта в рамках отрасли или отдельного предприятия целесообразно разработать ограничительный стандарт на нормальные линейные размеры, что позволяет а еще большей степени упорядочить и сократить размерный ряд изделий и инструментальное хозяйство с учетом конкретных требований и условий производства. Особенно важно сокращение многообразия размеров сопрягаемых поверхностей, для которых применяется наибольшее количество размерной оснастки.

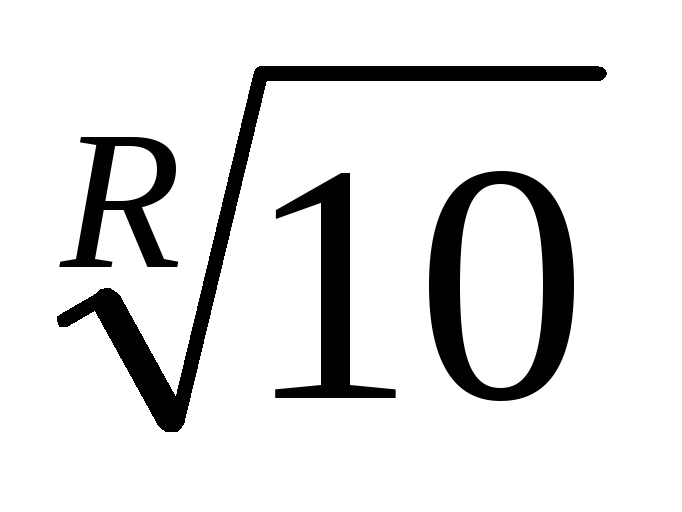

Стандарт на нормальные линейные размеры построен на основе рядов предпочтительных чисел (ГОСТ 8032-56), принятых во всем мире, в том числе в стандартах ИСО и СЭВ, в качестве универсальной системы числовых значений параметров и размеров продукции всех отраслей народного хозяйства. Ряды предпочтительных чисел (табл. 1,2) представляют собой геометрические прогрессии со знаменателями которые в каждом десятичном интервале содержат соответственно 5, 10, 20 и 40 чисел, что отражено в обозначениях рядов.

Кроме основных рядов предпочтительных чисел, обозначаемых буквой R, в технически обоснованных случаях допускается применять округленные значения некоторых предпочтительных чисел. Ряды, содержащие числа первого округления, обозначаются, согласно рекомендациям ИСО и СЭВ, буквой R", а ряды, содержащие числа второго округления, обозначаются R*. Геометрическая прогрессия обеспечивает рациональную градацию числовых значений параметров и размеров, когда нужно установить не одно значение, а равномерный ряд значений в определенном диапазоне. В этом случае число членов ряда получается меньшим по сравнению с арифметической прогрессией.

По этим причинам предпочтительные числа (чаще ряды R5, R10 и R 10) применяют и при построении систем допусков на различные размерные параметры, в том числе до-пусков резьбы, зубчатых передач, формы, расположения и шероховатости поверхностей.

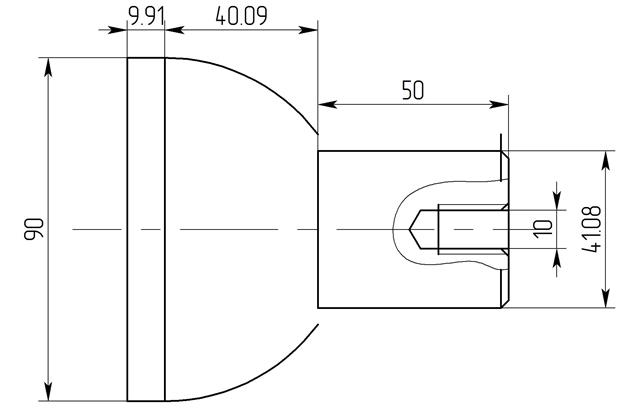

Выбор нормальных линейных размеров для детали 1, показанной на рисунке 2.1. Размеры 50,10, 90 соответствуют ряду нормальных линейных размеров по таблице 1, необходимо ввести корректировку для значений 9.91, 40.09 и 41.08.

В соответствии с ГОСТ 6636-69:

-

Размер 9.91 мм.изменим на 10 мм. (который соответствует ряду Ra20)

-

Размер 90 мм. Оставим неизменным. (который соответствует ряду Ra20)

-

Размер 40.09 мм. Изменим на 45 мм. (который соответствует ряду Ra20)

-

Размер 41.08 мм. изменим на 45 мм. (который соответствует ряду Ra20)

-Размер 50 мм. Оставим неизменным. (который соответствует ряду Ra20)

Размер 10 мм. Оставим неизменным. (который соответствует ряду Ra20)

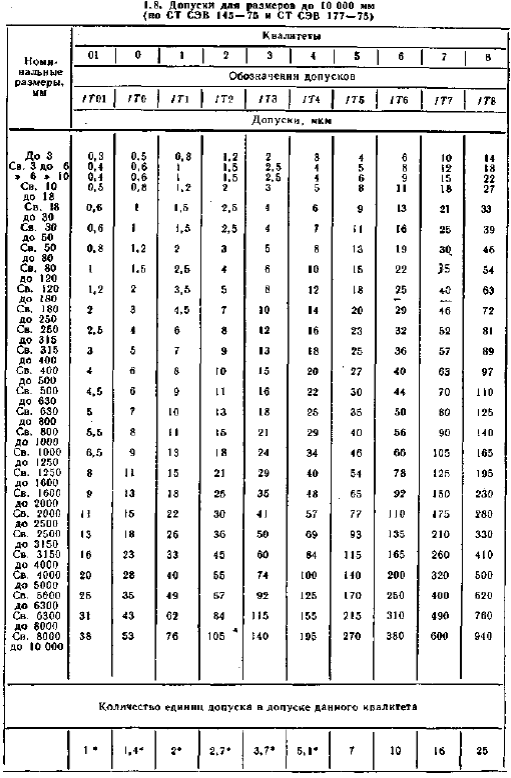

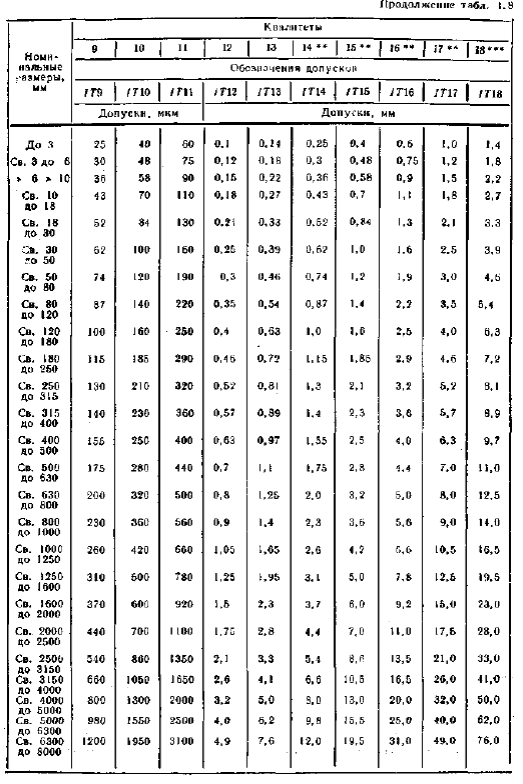

1.1 Назначение допусков

Допуск назначается исходя из назначения поверхности изделия. При выборе и назначении допусков и посадок конструктор всегда исходит из того, что изготовление деталей по квалитету, соответствующему большей точности, т. е. с малым допуском, связано с повышением себестоимости из-за больших трудовых и материальных затрат на оборудование, приспособления, инструмент и контроль. Но при этом обеспечиваются высокая точность сопряжений, высокие эксплуатационные показатели изделия в целом.

Изготовление деталей по квалитетам с расширенными допусками проще, не требует точного оборудования и отделочных технологических процессов, однако точность сопряжений и, следовательно, долговечность машин снижены.

Таким образом, перед конструкторами всегда стоит задача - рационально, на основе технико-экономических расчетов, разрешать противоречия между эксплуатационными требованиями и технологическими возможностями, исходя в первую очередь из выполнения эксплуатационных требований.

В учебной практике, видимо, проще пользоваться методом подобия. Вместе с тем при необходимости уточнений следует уметь обращаться к справочным таблицам стандартных величин допусков и предельных отклонений.

Приведем пример. Предположим, что в период выполняемой вами работы возникла необходимость уточнить характер соединения двух деталей и назначить для каждой рациональный допуск. Вначале, пользуясь табл. 10 следует установить, какая из трех групп посадок необходима для выполнения данным соединением рабочей функции. При этом надо учитывать, что каждое последующее буквенное обозначение основного отклонения зазора и натяга означает соответственно уменьшение зазора и увеличение натяга.

Теперь обратимся к ГОСТ 25347-82. По содержащейся в нем табл. 17 «Рекомендуемые посадки в системе отверстия при номинальных размерах от 1 до 500 мм» выбираем для данного сочленения двух деталей посадку, например, к6. Выдержка из указанной таблицы стандарта приведена в табл. 11.

Поля допусков располагаем относительно номинальных размеров следующим образом: в "плюс" - для диаметральных размеров внутренних поверхностей, в "минус" - для диаметральных размеров наружных поверхностей, симметрично - для остальных размеров.

Порядок выбора и назначения квалитетов точности и посадок

Выбор квалитета точности. Определение оптимальной точности обработки и выбор квалитета точности часто представляют собой сложную задачу. При произвольном назначении необоснованно высокого квалитета с малыми допусками увеличивается стоимость изготовления деталей. При выборе более низкого квалитета точности стоимость изготовления уменьшается, но снижаются надежность и долговечность работы деталей в узле.

Для решения этой задачи необходимо учесть не только характер посадки конкретного соединения и условия его работы, но и рекомендации.

Квалитеты 5 и 6 применяются в особо точных соединениях, таких как «поршневой палец - втулка верхней головки шатуна двигателя автомобиля», «шейки коленчатого вала - вкладыши подшипников» и т. п.

Квалитеты 7 и 8 применяются для соединений зубчатых колес с валом, установки подшипников качения в корпус, фрез на оправки и т. п.

Квалитеты 9 и 10 применяются в тех соединениях, где требования к точности понижены, а к соосности и центрированию они сравнительно высокие (например, установка поршневого кольца в канавке поршня по высоте, посадка звездочек на вал и т.д.).

Квалитеты 11 и 12 распространены в подвижных соединениях сельскохозяйственных машин, в посадках часто снимаемых деталей, не требующих высокой точности центрирования, в сварных соединениях.

Посадки с зазором. Характер и условия работы подвижных соединений отличаются разнообразием.

Посадки группы Н/h характерны тем, что минимальный зазор в них равен нулю. Они применяются для пар с высокими требованиями к центрированию отверстия и вала, если взаимное перемещение вала и отверстия предусматривается при регулировании, а также при малых скоростях и нагрузках.

Посадку H5/h4 назначают для соединений с высокими требования-ми к точности центрирования и направлению, в которых допускается проворачивание и продольное перемещение деталей при регулировании. Эти посадки используют вместо переходных (в том числе для сменных частей). Для вращающихся деталей их применяют только при малых нагрузках и частотах вращения.

Посадку H6/h5 назначают при высоких требованиях к точности центрирования (например, пиноли задней бабки токарного станка, измерительных зубчатых колес при их установке на шпиндели зубоизмерительных приборов)

Посадка H7/h6 (предпочтительная) используется при менее жестких требованиях к точности центрирования (например, сменных зубчатых колес в станках, корпусов под подшипники качения в станках, автомобилях и других машинах).

Посадку H8/h7 (предпочтительную) назначают для центрирующих поверхностей, если можно расширить допуски на изготовление при не-сколько пониженных требованиях к соосности.

ЕСДП допускает применение посадок группы H/h, образованных из полей допусков квалитетов 9... 12, для соединений с низкими требованиями к точности центрирования (например, для посадки шкивов зубчатых колес, муфт и других деталей на вал с креплением шпонкой для передачи крутящего момента, при невысоких требованиях к точности механизма в целом и небольших нагрузках).

Посадки группы H/g (H5/g4; H6/g5 и H7/g6 - предпочтительная) имеют наименьший гарантированный зазор из всех посадок с зазорами. Их применяют для точных подвижных соединений, требующих гарантированного, но небольшого зазора для обеспечения точного центрирования, например золотника в пневматических устройствах, шпинделя в опорах делительной головки, в плунжерных парах и т. п.

Из всех подвижных посадок наиболее распространены посадки группы H/f (H7/f7 - предпочтительная, H8/f8 и т.п., образованные из полей допусков квалитетов 6, 8 и 9). Например, посадку H7/f7 применяют в подшипниках скольжения электродвигателей малой и средней мощности, поршневых компрессорах, в коробках скоростей станков, центробежных насосах, в двигателях внутреннего сгорания и др.

Посадки группы Н/е (H7/е8, H8/е8 - предпочтительная, H7/е7 и посадки, подобные им, образованные из полей допусков квалитетов 8 и

9) обеспечивают легкоподвижное соединение при жидкостном трении. Их применяют для быстровращающихся валов больших машин. Например, первые две посадки применяют для валов турбогенераторов и электродвигателей, работающих с большими: нагрузками. Посадки Н9/е9 и H8/е8 применяют для крупных подшипников в тяжелом машиностроении, свободно вращающихся на валах зубчатых колес, и для других дета-лей, включаемых муфтами сцепления, для центрирования крышек цилиндров.

Посадки группы H/d (H8/d9, H9/d9 - предпочтительная и подобные им посадки, образованные из полей допусков квалитетов 7, 10 и 11) применяют сравнительно редко. Например, посадка H7/d8 используется при высокой частоте вращения и относительно малом давлении в крупных подшипниках, а также в сопряжении «поршень - цилиндр» в компрессорах, а посадка H9/d9 - при невысокой точности механизмов.

Посадки группы H/с (H7/с8 и H8/с9) характеризуются значительными гарантированными зазорами, и их применяют для соединений с не-высокими требованиями к точности центрирования. Наиболее часто эти посадки назначают для подшипников скольжения (с различными температурными коэффициентами линейного расширения вала и втулки), работающих при повышенных температурах (в паровых турбинах, двигателях, турбокомпрессорах, других машинах, в которых при работе зазоры значительно уменьшаются вследствие того, что вал нагревается и расширяется больше, чем вкладыш подшипника).

Переходные посадки. Переходные посадки групп H/js, Н/к, Н/т, Н/п применяются для неподвижных разъемных соединений, в которых требуется обеспечить центрирование сменных деталей или (при необходимости) перемещение их друг относительно друга. Посадки характеризуются возможностью появления в сопряжении как зазоров, так и натягов. Не-подвижность соединения достигается дополнительным креплением с помощью шпонок, штифтов и других видов креплений.

Переходные посадки предусмотрены только в квалитетах 4... 8, причем точность вала в них должна быть на один квалитет выше точности отверстия.

В переходных посадках наибольший натяг получается при сочетании наибольшего предельного размера вала (dmax) и наименьшего пре-дельного размера отверстия (Dmin), а наибольший зазор - при сочетании наибольшего предельного размера отверстия (Dmax) и наименьшего предельного размера вала (dmin).

Примеры назначения переходных посадок показаны на рис. 1 (а - соединение «вал - шестерня»; б - соединение «поршень - поршневой палец - головка шатуна»; в - соединение «вал - маховик»; г - соединение «втулка - корпус»).

|

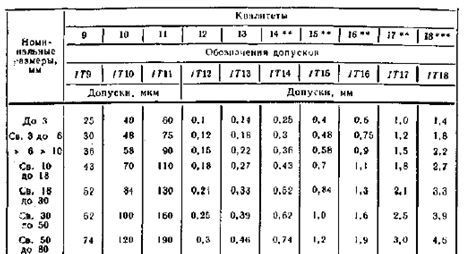

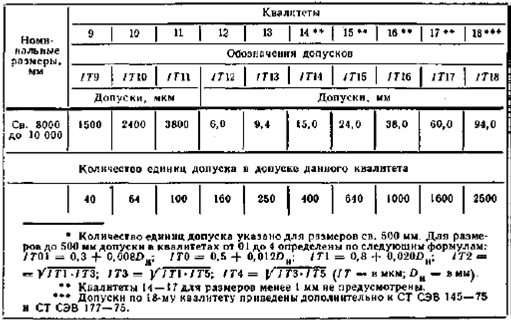

Для поверхности диаметром 90мм. Назначаем квалитет точности 9

Принимаем IT1 равное 87мкм.

Окончательный допуск равен 0,087мкм.

Для размера 10мм. допуск равен 0,036мкм.

Для размера 50мм. допуск равен 0,074мкм.

Для размера 45мм. допуск равен 0,062мкм.

Для размера 90мм. допуск равен 0,087мкм.

Вторая лекция

Часть 1. Взаимозаменяемость

План лекции

Преамбула: Общая идея взаимозаменяемости ее изложение применительно к взаимозаменяемости по геометрическим параметрам. Размер и точность размера как ключевые понятия взаимозаменяемости; особенности геометрических размеров элементов .

Номинальный размер. Ряды предпочтительных чисел. Действительный и предельный размеры. Допуск, поле допуска.

Для любого изделия существен некоторый набор своих параметров, каждый из которых в физико-техническом смысле есть величина, характеризующая определенные свойства конструкции, материала, процесса…

Например, для электродвигателя можно назвать его конструктивные параметры (габаритные и присоединительные размеры), электрические (питающие/управляющие напряжения, токи, потребляемая мощность), механические (момент на валу, скорость вращения…).

По отношению к любой физической величине (ФВ) применяется понятие «размер ».

Размер – это количественная определенность ФВ, присущая конкретному объекту. Еще определенность ФВ выражается ее значением, то есть оценкой размера в виде некоторого числа единиц измерения. Числовое значение ФВ изменяется в зависимости от размера единицы измерения:

14 унций = 396,9 г;

1 см = 10 мм = 10 4 мкм≈0,3937 дюйма.

При этом сам размер ФВ ни от каких единиц измерения не зависит (то есть размер инвариантен к выбору единиц измерения).

В этом первом разделе курса главное внимание уделяется взаимозаменяемости (В) по геометрическим параметрам, то есть – по линейным и угловым размерам элементов деталей. Подчеркнем, что речь – о точности именно элементов деталей.

Почему наибольшее внимание будет уделено геометрическим размерам, а не размерам ФВ вообще? Дело в том, что длина, диаметр, толщина и прочие геометрические размеры неоднозначнее и труднее определяемы, нежели размеры практически любых других ФВ (примеры с измерением веса тела на определенной широте и высоте места, силы электрического тока и др.).

Следует еще заметить, что измерения линейных размеров составляют в машиностроении и приборостроении от 80 до 90% всех технических измерений, проводимых в этих отраслях.

Р азмеры и их точность .

Номинальный, действительный и предельный размеры.

Характеризуемый словом «номинальный» обычно является каким-либо только по названию; сам термин происходит от латинского nominalis (именной). Значение этого слова применительно к размерам элементов деталей, сопряжений таково: на чертежах (деталей, сборочных единиц) проставляют номинальные размеры, которые не обязательно являются желаемыми. Применительно к сопряжению – на сборочном чертеже – проставляется один общий для деталей данного сопряжения номинальный размер.

Номинальный размер , проставляемый на чертеже, служит началом отсчета отклонений; указываемые после числового значения номинального размера два предельных отклонения, по сути, задают два предельно допустимых значения размера.

Номинальный размер определяется из расчетов или выбирается из конструктивных соображений и округляется до ближайшего большего размера из ряда нормальных линейных размеров.

В разных областях естествознания и техники встречаются (и вводятся) последовательности упорядоченных величин. Прежде всего здесь имеются в виду ряды предпочтительных чисел .

Принято считать, что систему предпочтительных чисел изобрел в 1886 г французский инженер-капитан Шарль Ренар, предложивший для градации диаметров канатов геометрические прогрессии. В честь изобретателя обозначения рядов предпочтительных чисел содержат букву R. Знаменатели геометрических прогрессий обозначаются буквойQ.

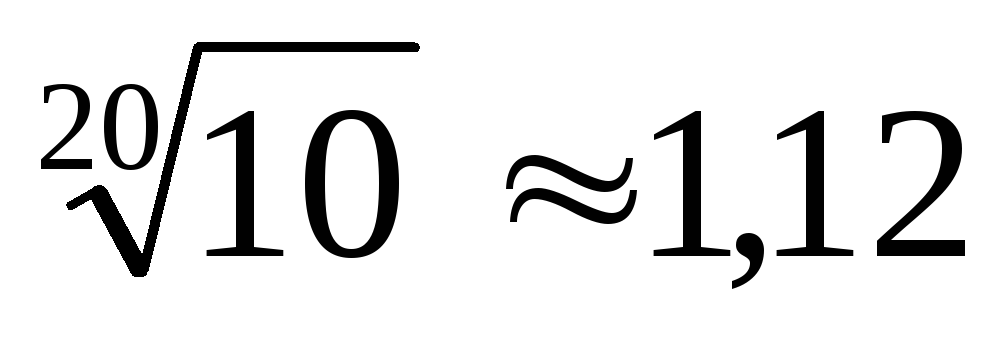

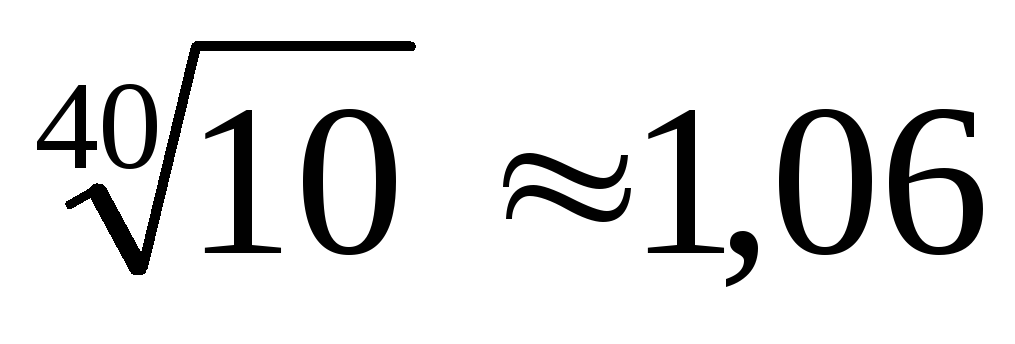

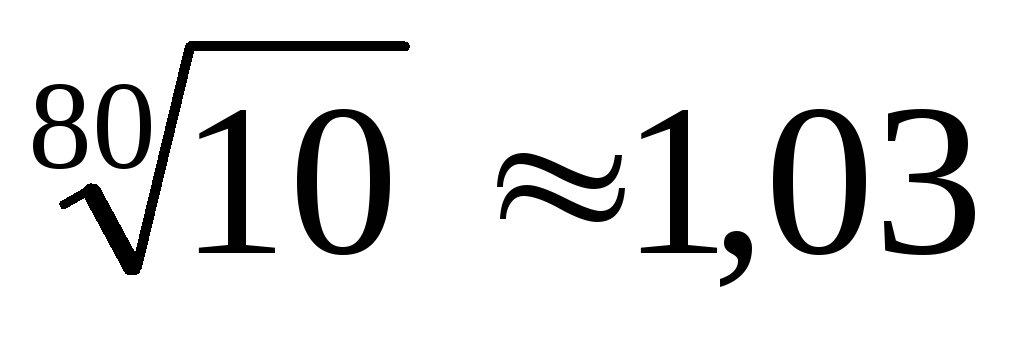

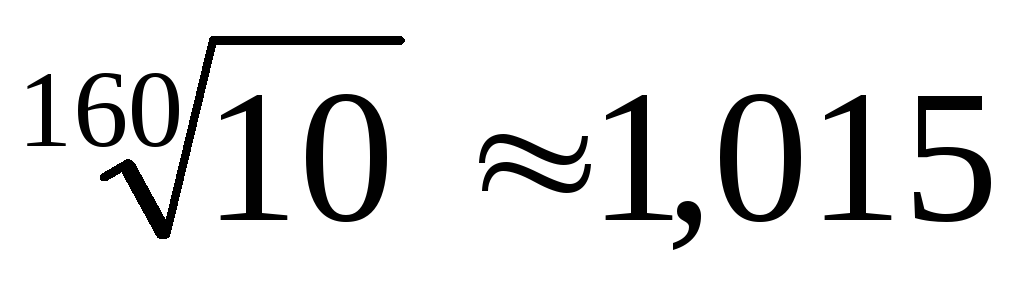

Образованные таким образом ряды R5;R10;R20;R40 называются основными; рядыR80;R160 – дополнительными (табл. 1); число после буквыRуказывает количество чисел в десятичном интервале. Предпочтительны ряды с более крупной градацией размеров (с большим знаменателем прогрессии).

Таблица 1

|

Основной | ||

|

|

||

|

|

||

|

|

||

|

Дополнительный |

|

|

|

|

Наиболее предпочтительный ряд R5 нашел выражение в построении «Единой системы допусков и посадок», в частности, в установлении границ интервалов линейных размеров, выборе последовательности значений допусков по квалитетам. Подробнее эти вопросы будут рассматриваться в соответствующем разделе.

Интересно проследить историю возникновения введенных более 100 лет назад Ренаром рядов. Скрыта ли в структуре этих рядов еще какая-либо закономерность, кроме той, которая присуща членам геометрической прогрессии?

Здесь уместно вспомнить некоторые исторические сведения.

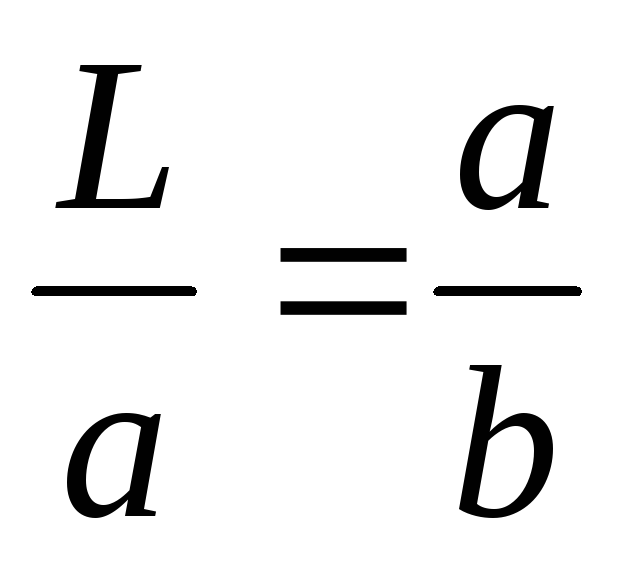

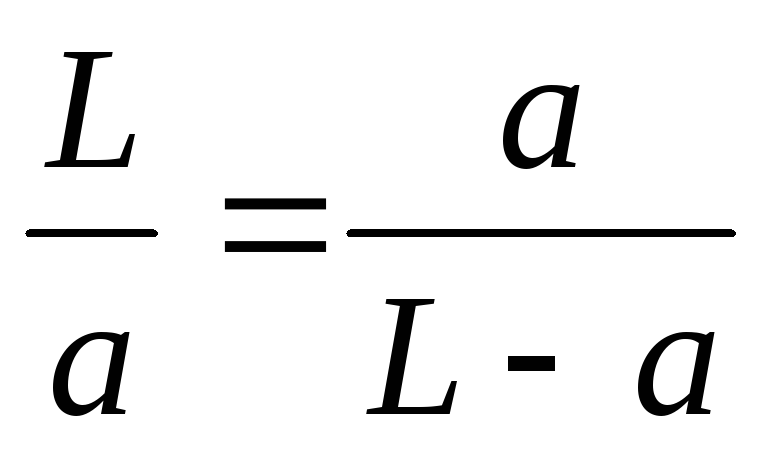

В древние века было установлено «золотое» деление («золотое» сечение) отрезка:

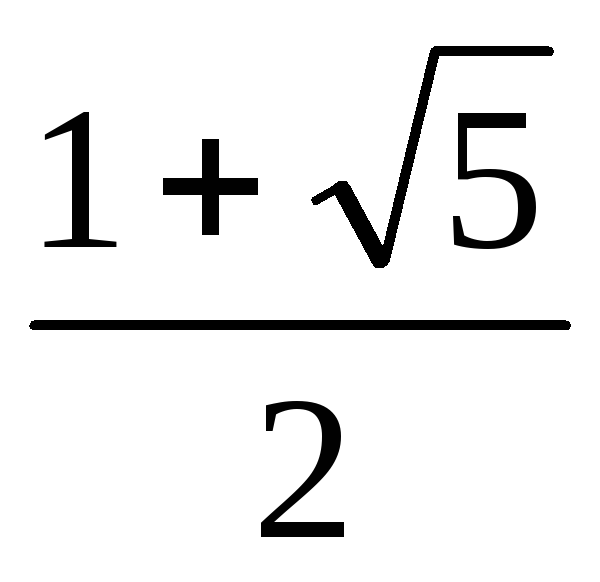

или

или , (1.1)

, (1.1)

где L– длина всего отрезка;a– большая его часть;b– оставшаяся часть отрезка.

Отношение L / a=xнетрудно определить из уравнения

x 2 –x– 1 = 0, (1.2) что даетx= ≈

1,62.

≈

1,62.

Фронтинус (автор книги, написанной в 97 г. до н. э.) привел значения диаметров колес древнеримских акведуков; градация этих диаметров подчинялась геометрической прогрессии. Известно также , что зодчие Византии, Эллады, Киевской Руси при определении соотношения размеров своих сооружений пользовались геометрической прогрессией со знаменателем Q= 1,62.

Геометрическую прогрессию образуют

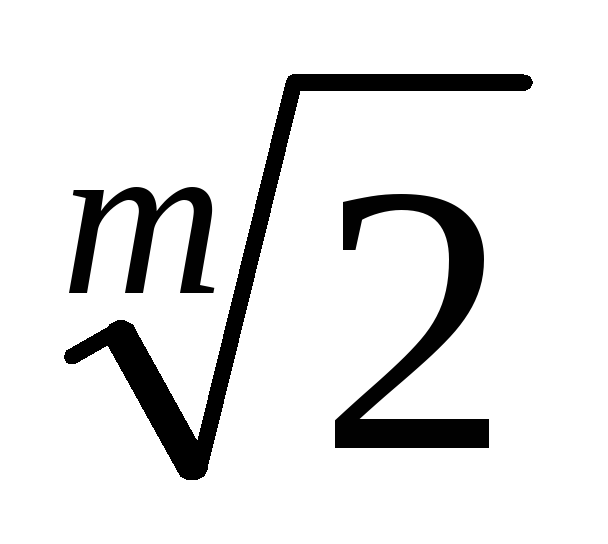

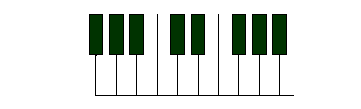

также частоты тонов музыкальной шкалы

. Если число ступенек между частотами

f 0 и 2f 0 (октава) обозначитьm,

то знаменателем прогрессии является

числоQ= .

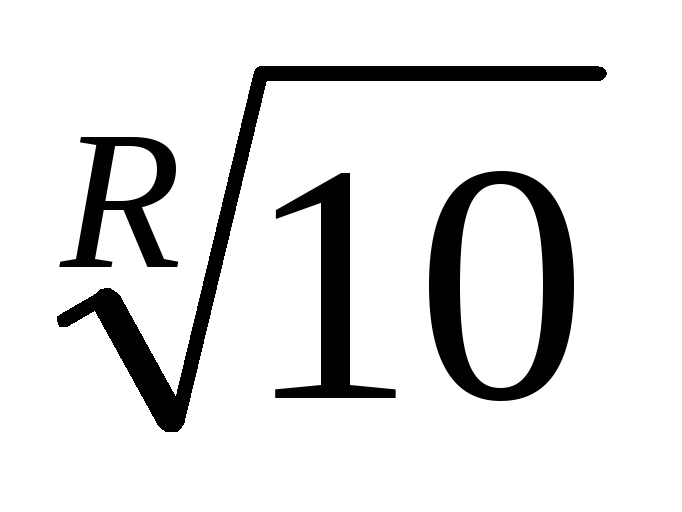

А для исчисления размеров мы пользуемся

десятичной системой и, соответственно,Q=

.

А для исчисления размеров мы пользуемся

десятичной системой и, соответственно,Q= .

.

На интересные свойства рядов предпочтительных чисел указано в работе (например, свойство равенства крайних и средних сумм). Там же приведены впечатляющие примеры из естествознания, подтверждающие связь этих чисел с упорядоченными последовательностями некоторых наблюдаемых в природе величин. Все сказанное позволяет сделать вывод: ряды предпочтительных чисел отражают глубокие закономерности, присущие явлениям природы.

Итак, нормальные

линейные размеры в диапазоне 0,001 до

20000 мм построены на основании рядов

предпочтительных чисел (рядов Ренара),

являющихся геометрическими прогрессиями

со знаменателями Q

=

(см.

табл. 1). Число в обозначении ряда указывает

количество членов прогрессии в десятичном

интервале.

(см.

табл. 1). Число в обозначении ряда указывает

количество членов прогрессии в десятичном

интервале.

В отдельных случаях требуются округления чисел из приведенных выше рядов. Так появились ряды первого и второго округлений R / и R // . Например, числа 1,5 и 6,0 из ряда R // 5 используют вместо соответствующих им чисел 1,6 и 6,3 ряда R5.

Действительный размер физической величины (ФВ) – тот, который установлен измерением с допустимой погрешностью. [Значение истинного размера не известно, хотя он существует].

Когда мы измеряем величину емкости конденсатора или, например, величину напряжения на клеммах электрической батареи с помощью соответствующего цифрового прибора, то просто считываем с его табло высвечиваемые показания. Аналогично происходит измерение веса, частоты импульсов, да и большинства других ФВ.

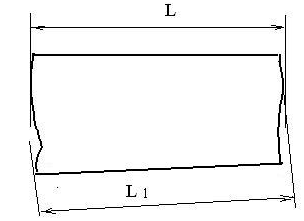

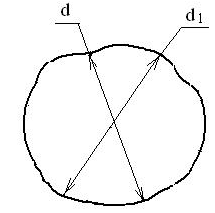

Для линейного размера (длины, диаметра, высоты и др.) определение его действительного значения сложнее, чем для других величин. Дело в том, что элементы деталей – объемные тела, форма которых неидеальна. Это можно проиллюстрировать на следующем рис. 2. Какой из указанных размеров можно считать действительной длиной показанного здесь бруска?

Такая же неоднозначность проявляется и в определении диаметра вала, казалось бы круглого, но в действительности неправильной формы (рис. 3).

В определении действительного размера элемента детали внимание обращено к соединению двух элементов:охватываемого (условно «вала») и охватывающего («отверстия»), то есть в даваемом далее определении «заложена» идея действующего в сопряжении размера рассматриваемого элемента.

Действительным размером отверстия или вала считается размер сопрягаемой детали идеальной геометрической формы, прилегающей к поверхности рассматриваемого элемента без зазора.

Хотя идея определения действительного размера элемента по прилегающему цилиндру в принципе верна (именно этот размер будет «участвовать» в образовании посадок), на практике реализовать ее (данную идею) трудно: нет надежного и простого способа измерения размера идеального прилегающего элемента .

Все действительные размеры должны быть ограничены предельными размерами .

В принципе, вся проблема нормирования точности любых размеров заключается в необходимости указать изготовителю (а затем и контролеру) два предельно допустимых значения размера (ФВ, элемента детали), при выходе за которые изделие становится негодным:

D min ≤ D д ≤ D max ;

C min ≤ C д ≤ C max …

На практике было бы очень неудобно при оформлении чертежей пользоваться непосредственно значениями предельных размеров. Для упрощения чертежей введены предельные отклонения от номинального размера: верхнее (error super ) и нижнее (error inner ) , обозначаемые ES, es и EI, ei для отверстия и вала соответственно.

Эти отклонения определяются по формулам:

ES = D max – D; es = d max – d; (1.3)

EI = D min – D; ei = d min – d. (1.4)

Таким же образом вводится действительное отклонение:

E д = D д – D; e д = d д – d. (1.5)

Допуск, поле допуска

Мера точности размера – его допуск ( Tolerance ) . Допуск (он обозначается Т) есть разность между предельными размерами (наибольшим и наименьшим):

T D = D max – D min . (1.6)

Данное определение допуска применимо не только к линейным или угловым размерам, но и к размерам любых других ФВ. Например, если речь идет об индуктивности дросселя L, то формула (1.6) записывается в виде:

T L = L max – L min .

Более широкое, нежели «допуск» понятие – «поле допуска». Вообще термин «поле» обозначает часть плоскости или пространства, где действует что-либо (например, на проводник с током в магнитном поле действует определенным образом направленная сила, на футбольном поле действуют правила игры в футбол). Входящие в поле допуска значения действительных размеров (равно как и отклонений) являются допустимыми и соответствуют годной детали.

Согласно известному определению , поле допуска – стандартизованный интервал, в который должно включаться поле рассеивания действительных размеров годных деталей .

Другое определение поля допуска обращено к его графическому изображению в виде прямоугольника, ограниченного сверху и снизу линиями предельных размеров.

А именно: поле допуска - зона, ограниченная наибольшим и наименьшим предельными размерами и определяемое величиной допуска и его положением относительно линии номинального размера (рис.4).

Литература

Вейль Г. Симметрия. – М.: Наука, 1968.

Файнерман И.Д. Закономерность рядов предпочтительных чисел // Стандарты и качество. – 1989. - №1 - с. 13 – 15.

Шилов Г.Е. Простая гамма. Устройство музыкальной шкалы. - М.: Наука, 1980.

Марков Н.Н. Метрологическое обеспечение в машиностроении. – М.: «Станкин», 1995.

Дунин-Барковский И.В. Взаимозаменяемость, стандартизация и технические измерения. – М.: Издательство стандартов, 1987. - 352 с.

Белкин В.М. Допуски и посадки (Основные нормы взаимозаменяемости). – М.: Машиностроение, 1992.- 528 с.