Есдп таблица полная. Предельные отклонения размеров

Размеров на чертежах

Введение

В условиях массового производства важно обеспечить взаимозаменяемость одинаковых деталей. Взаимозаменяемость позволяет заменить сломавшуюся во время работы механизма деталь запасной. Новая деталь должна по своим размерам и форме точно соответствовать заменяемой.

Основным условием взаимозаменяемости является изготовление детали с определенной точностью. Какой должна быть точность изготовления детали, указывают на чертежах допустимыми предельными отклонениями.

Поверхности, по которым соединяются детали, называют сопрягаемыми . В соединении двух деталей, входящих одна в другую, различают охватывающую поверхность и охватываемую. Наиболее распространены в машиностроении соединения с цилиндрическими и плоскими параллельными поверхностями. В цилиндрическом соединении поверхность отверстия охватывает поверхность вала (рис. 1, а). Охватывающую поверхность принято называть отверстие , охватывающую – вал . Эти же термины отверстие и вал условно применяют и для обозначения любых других нецилиндрическим охватывающим и охватываемым поверхностям (рис. 1, б).

Рис. 1. Пояснение терминов отверстие и вал

Посадка

Любая операция сборки деталей заключается в необходимости соединить или, как говорят, посадить одну деталь на другую. Отсюда в технике принято выражение посадка для обозначения характера соединения деталей.

Под термином посадка понимают степень подвижности собранных деталей относительно друг друга.

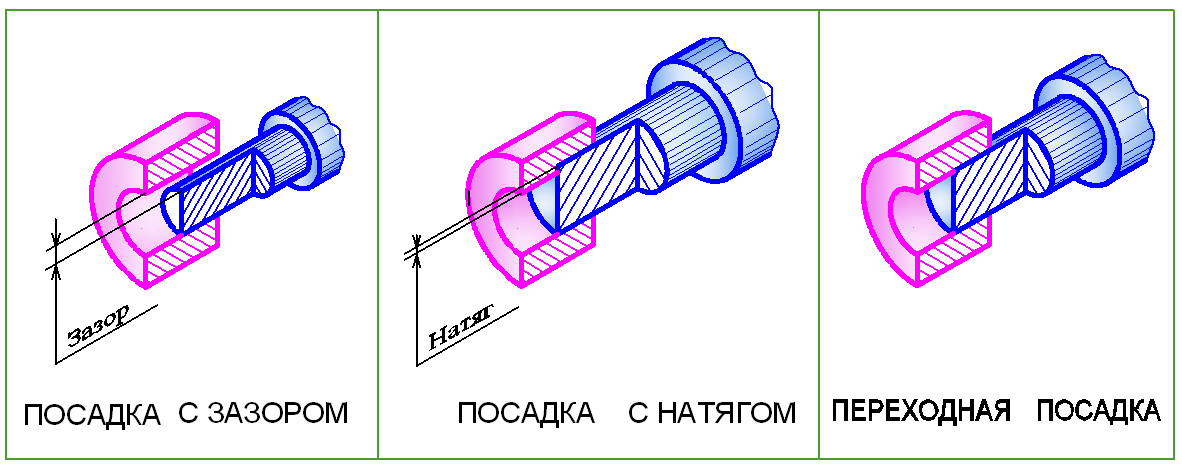

Различают три группы посадок: с зазором, с натягом и переходные.

Посадки с зазором

Зазором называют разность размеров отверстия D и вала d, если размер отверстия больше размера вала (рис. 2, а). Зазор обеспечивает свободное перемещение (вращение) вала в отверстии. Поэтому посадки с зазором называют подвижными посадками. Чем больше зазор, тем больше свобода в перемещении. Однако в действительности при конструировании машин с подвижными посадками выбирают такой зазор, при котором будет минимальным коэффициент трения вала и отверстия.

Рис. 2. Посадки

Посадки с натягом

Для этих посадок диаметр отверстия D меньше диаметра вала d (рис. 2, б). .Реально осуществить это соединение можно под прессом, при нагреве охватывающей детали (отверстия) и (или) охлаждении охватываемой (вала).

Посадки с натягом называют неподвижными посадками , так как взаимное перемещение соединяемых деталей исключено.

Переходные посадки

Переходными эти посадки названы потому, что до сборки вала и отверстия нельзя сказать, что будет в соединении – зазор или натяг. Это означает, что в переходных посадках диаметр отверстия D может быть меньше, больше или равен диаметру вала d (рис. 2, в).

Допуск размера. Поле допуска. Квалитет точности Основные понятия

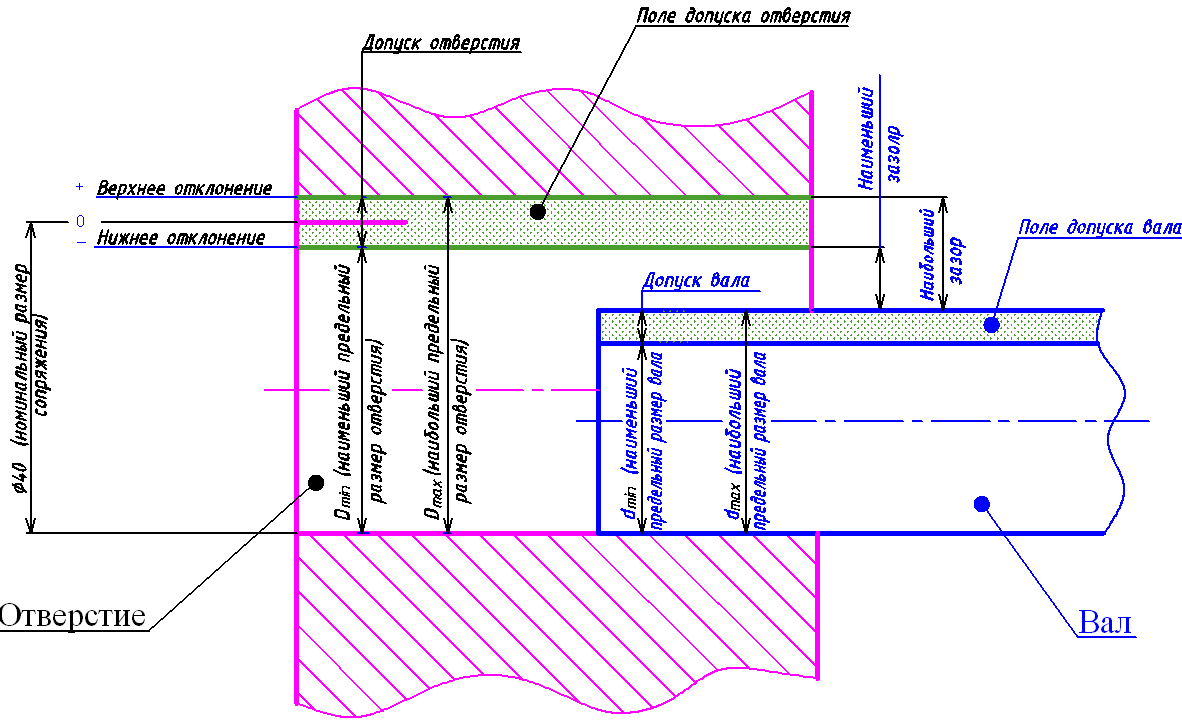

Размеры на чертежах деталей оценивают количественно величину геометрических форм детали. Размеры подразделяют на номинальные, действительные и предельные (рис. 3).

Номинальный размер – это основной рассчитанный размер детали с учетом ее назначения и требуемой точности.

Номинальный размер соединения – это общий (одинаковый) размер для отверстия и вала, составляющих соединение. Номинальные размеры деталей и соединений выбирают не произвольно, а по ГОСТ 6636-69 «Нормальные линейные размеры». В реальном производстве при изготовлении деталей номинальные размеры не могут быть выдержаны и поэтому введено понятие действительных размеров.

Действительный размер – это размер, полученный при изготовлении детали. Он всегда отличается от номинального в большую или меньшую сторону. Допустимые пределы этих отклонений устанавливаются посредством предельных размеров.

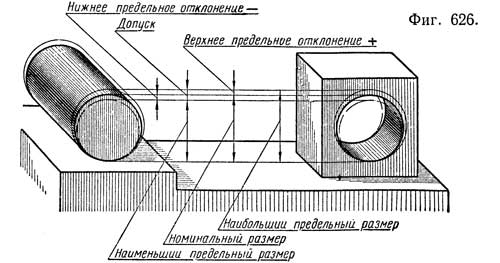

Предельными размерами называют два граничных значения, между которыми должен находиться действительный размер. Большее из этих значений называют наибольшим предельным размером , меньшее – наименьшим предельным размером . В повседневной практике на чертежах деталей предельные размеры принято указывать посредством отклонений от номинального.

Предельное отклонение – это алгебраическая разность между предельными и номинальными размерами. Различают верхнее и нижнее отклонения. Верхнее отклонение – это алгебраическая разность между наибольшим предельным размером и номинальным размером. Нижнее отклонение – это алгебраическая разность между наименьшим предельным размером и номинальным размером.

Номинальный размер служит началом отсчета отклонений. Отклонения могут быть положительными, отрицательными и равными нулю. В таблицах стандартов отклонения указывают в микрометрах (мкм). На чертежах отклонения принято указывать в миллиметрах (мм).

Действительное отклонение – это алгебраическая разность между действительным и номинальным размерами. Деталь считают годной, если действительной отклонение проверяемого размера находится между верхним и нижним отклонением.

Допуск размера – это разность между наибольшим и наименьшим предельными размерами или абсолютная величина алгебраической разности между верхним и нижним отклонениями.

Под квалитетом понимают совокупность допусков, изменяющихся в зависимости от величины номинального размера. Установлено 19 квалитетов, соответствующих различным уровням точности изготовления детали. Для каждого квалитета построены ряды полей допуска

Поле допуска – это поле, ограниченное верхним и нижним отклонениями. Все поля допуска для отверстий и валов обозначаются буквами латинского алфавита: для отверстий – прописными буквами (H, K, F, G и т. д.); для валов – строчными (h, k, f, g и т. д.).

Рис. 3. Пояснения к терминам

Основные понятия и термины регламентированы ГОСТом 25346–89.

Размер – числовое значение линейной величины (диаметра, длины и т. д.). Действительным называют размер, установленный измерением с допустимой погрешностью.

Два предельно допустимых размера, между которыми должен находиться или которым может быть равен действительный размер, называются предельными размерами . Больший из них называется наибольшим предельным размером , меньший – наименьшим предельным размером .

Номинальный размер – размер, который служит началом отсчета отклонений и относительно которого определяют предельные размеры. Для деталей, составляющих соединение, номинальный размер является общим.

Не любой размер, полученный в результате расчета, может быть принят за номинальный. Чтобы повысить уровень взаимозаменяемости, уменьшить номенклатуру изделий и типоразмеров заготовок, стандартного или нормализованного режущего и измерительного инструмента, оснастки и калибров, создать условия для специализации и кооперирования предприятий, удешевления продукции, значения размеров, полученные расчетом, следует округлять в соответствии со значениями, указанными в ГОСТе 6636–69. При этом полученное расчетом или иным путем исходное значение размера, если оно отличается от стандартного, следует округлить до ближайшего большего стандартного размера. Стандарт на нормальные линейные размеры построен на базе рядов предпочтительных чисел ГОСТ 8032–84.

Наиболее широко используют ряды предпочтительных чисел, построенные по геометрической прогрессии. Геометрическая прогрессия обеспечивает рациональную градацию числовых значений параметров и размеров, когда нужно установить не одно значение, а равномерный ряд значений в определенном диапазоне. В этом случае число членов ряда получается меньшим по сравнению с арифметической прогрессией.

Принятые обозначения:

D (d ) – номинальный размер отверстия (вала);

D max ,(d m ах), D min ,(d min), D e (d e), D m (d m )– размеры отверстия (вала), наибольший (максимальный), наименьший (минимальный), действительный, средний.

ES (es ) – верхнее предельное отклонение отверстия (вала);

El (ei ) – нижнее предельное отклонение отверстия (вала);

S, S max , S min , S m – зазоры, наибольший (максимальный), наименьший (минимальный), средний соответственно;

N , N max , N min , N m – натяги, наибольший (максимальный), наименьший (минимальный), средний соответственно;

TD, Td, TS, TN, TSN – допуски отверстия, вала, зазора, натяга, зазора – натяга (в переходной посадке) соответственно;

IT 1, IT 2, IT 3…ITn ……IT 18 – допуски по квалитетам обозначаются сочетанием букв IT с порядковым номером квалитета.

Отклонение – алгебраическая разность между размером (действительным, предельным и т. д.) и соответствующим номинальным размером:

Для отверстия ES = D max – D ; EI = D min – D ;

Для вала es = d max – d ; ei = d min – d .

Действительное отклонение – алгебраическая разность между действительным и номинальным размерами. Отклонение является положительным, если действительный размер больше номинального и отрицательным, если он меньше номинального. Если действительный размер равен номинальному, то его отклонение равно нулю.

Предельным отклонением называется алгебраическая разность между предельным и номинальным размерами. Различают верхнее и нижнее отклонения. Верхнее отклонение – алгебраическая разность между наибольшим предельным и номинальным размерами. Нижнее отклонение – алгебраическая разность между наименьшим предельным и номинальным размерами.

Для упрощения и удобства работы на чертежах и в таблицах стандартов на допуски и посадки вместо предельных размеров принято проставлять значения предельных отклонений: верхнего и нижнего. Отклонения всегда указывают со знаком «+» или «–». Верхнее предельное отклонение ставится несколько выше номинального размера, а нижнее – несколько ниже. Отклонения, равные нулю, на чертеже не проставляют. Если верхнее и нижнее предельные отклонения равны по абсолютной величине, но противоположны по знаку, то числовое значение отклонения указывают со знаком «±»; отклонение указывают вслед за номинальным размером. Например:

30 ; 55 ; 3 +0,06 ; 45±0,031.

Основное отклонение – одно из двух отклонений (верхнее или нижнее), используемое для определения поля допуска относительно нулевой линии. Обычно таким отклонением является отклонение, ближайшее к нулевой линии.

Нулевая линия – линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении допусков и посадок. Если нулевая линия расположена горизонтально, то положительные отклонения откладываются вверх от нее, а отрицательные – вниз.

Допуск размера – разность между наибольшим и наименьшим предельными размерами или абсолютная величина алгебраической разности между верхним и нижним отклонениями:

Для отверстия TD = D max – D min = ES – EI ;

Для вала Td = d max – d min = es – ei .

Допуск является мерой точности размера. Чем меньше допуск, тем выше требуемая точность детали, тем меньше допускается колебание действительных размеров детали.

При обработке каждая деталь приобретает свой действительный размер и может быть оценена как годная, если он находится в интервале предельных размеров, или забракована, если действительный размер вышел за эти границы.

Условие годности деталей может быть выражено следующим неравенством:

D max (d max) ≥ D e (d e) ≥ D min (d min).

Допуск является мерой точности размера. Чем меньше допуск, тем меньше допустимое колебание действительных размеров, тем выше точность детали и, как следствие, увеличивается трудоемкость обработки и ее себестоимость

Поле допуска – поле, ограниченное верхним и нижним отклонениями. Поле допуска определяется числовым значением допуска и его положением относительно номинального размера. При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии (рисунок 1.1).

Рисунок 1.1 – Схемы расположения полей допусков:

а – отверстия (ES и EI – положительные); б – вала (es и ei – отрицательные)

В соединении деталей, входящих одна в другую, есть охватывающие и охватываемые поверхности.Вал – термин, применяемый для обозначения наружных (охватываемых) элементов деталей. Отверстие – термин, условно применяемый для обозначения внутренних (охватывающих) элементов деталей. Термины отверстие и вал относятся не только к цилиндрическим деталям круглого сечения, но и к элементам деталей другой формы, например ограниченным двумя параллельными плоскостями.

Основной вал – вал, верхнее отклонение которого равно нулю (es = 0).

Основное отверстие – отверстие, нижнее отклонение которого равно нулю (EI = 0).

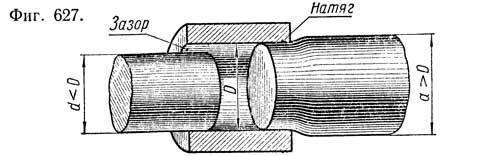

Зазор – разность размеров отверстия и вала, если размер отверстия больше размера вала. Зазор обеспечивает возможность относительного перемещения собранных деталей.

Натяг – разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия. Натяг обеспечивает взаимную неподвижность деталей после их сборки.

Наибольший и наименьший зазоры (натяги) – два предельных значения, между которыми должен находиться зазор (натяг).

Средний зазор (натяг) есть среднее арифметическое между наибольшим и наименьшим зазором (натягом).

Посадка – характер соединения деталей, определяемый разностью их размеров до сборки.

Посадка с зазором – посадка, при которой всегда обеспечивается зазор в соединении.

В посадках с зазором поле допуска отверстия расположено над полем допуска вала. К посадкам с зазором относятся также посадки, в которых нижняя граница поля допуска отверстия совпадает с верхней границей поля допуска вала.

Посадка с натягом – посадка, при которой всегда обеспечивается натяг в соединении. В посадках с натягом поле допуска отверстия расположено под полем допуска вала

Переходной посадкой называется посадка, при которой возможно получение как зазора, так и натяга в соединении. В такой посадке поля допусков отверстия и вала полностью или частично перекрывают друг друга.

Допуск посадки – сумма допусков отверстия и вала, составляющих соединение.

Характеристики посадок:

Для посадок с зазором:

S min = D min – d max = EI – es ;

S max = D max – d min = ES – ei ;

S m = 0,5 (S max + S min);

ТS = S max – S min = TD + Td ;

Для посадок с натягом:

N min = d min – D max = ei – ES ;

N max = d max – D min = es – EI ;

N m = 0,5 (N max + N min);

ТN = N max – N min = TD + Td ;

Для переходных посадок:

S max = D max – d min = ES – ei ;

N max = d max – D min = es – EI ;

N m (S m) = 0,5 (N max – S max);

результат со знаком минус будет означать, что среднее значение для посадки соответствует S m .

ТS (N ) = ТN (S ) = S max + N max = TD + Td .

В машиностроении и приборостроении широко используются посадки всех трех групп: с зазором, натягом и переходные. Посадку любой группы можно получить, либо изменяя размеры обеих сопрягаемых деталей, либо одной сопряженной детали.

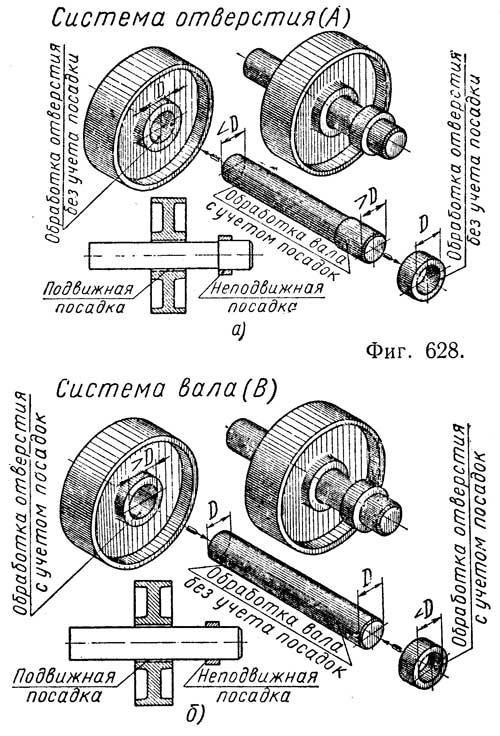

Совокупность посадок, в которых предельные отклонения отверстий одного номинального размера и одной точности одинаковы, а различные посадки достигаются изменением предельных отклонений валов, называется системой отверстия . Для всех посадок в системе отверстия нижнее отклонение отверстия EI = 0, т. е. нижняя граница поля допуска основного отверстия совпадает с нулевой линией.

Совокупность посадок, в которых предельные отклонения вала одного номинального размера и одной точности одинаковы, а различные посадки достигаются изменением предельных отклонений отверстий, называется системой вала . Для всех посадок в системе вала верхнее отклонение основного вала es = 0, т. е. верхняя граница поля допуска вала всегда совпадает с нулевой линией.

Обе системы равноправны и имеют примерно одинаковый характер одноименных посадок, т. е. предельные зазоры и натяги. В каждом конкретном случае на выбор той или иной системы оказывают влияние конструкторские, технологические и экономические соображения. Вместе с тем следует обратить внимание на то, что точные валы разных диаметров могут обрабатываться на станках одним инструментом при изменении только наладки станка. Точные же отверстия обрабатывают мерным режущим инструментом (зенкеры, развертки, протяжки и т. п.), причем для каждого размера отверстия требуется свой комплект инструмента. В системе отверстия различных по предельным размерам отверстий во много раз меньше, чем в системе вала, а, следовательно, сокращается номенклатура дорогостоящего инструмента. Поэтому преимущественное распространение получила система отверстия. Однако в отдельных случаях приходится использовать систему вала. Приведем некоторые примеры предпочтительного применения системы вала:

Во избежание концентрации напряжений в месте перехода с одного диаметра на другой по прочностным соображениям нежелательно делать ступенчатый вал, и тогда его выполняют постоянного диаметра;

При ремонте, когда имеется готовый вал и под него делается отверстие;

По технологическим соображениям, когда стоимость изготовления вала, например, на бесцентрово-шлифовальных станках оказывается небольшой, выгодно применять систему вала;

При использовании стандартных узлов и деталей. Например, наружный диаметр подшипников качения изготавливается по системе вала. Если делать наружный диаметр подшипника в системе отверстия, то потребовалось бы значительно расширить их номенклатуру, а обрабатывать подшипник по наружному диаметру нецелесообразно;

Когда на вал одного диаметра необходимо установить несколько отверстий с разным видом посадок.

В современном машиностроении детали машин изготовляют взаимозаменяемыми. Это значит, что при сборке любая деталь из всей массы одинаковых деталей может быть соединена с сопрягаемыми с ней деталями без дополнительной обработки (подгонки), при этом получается требуемый вид соединения (посадка). Только при этом условии представляется возможным производить сборку машин поточным методом. Идеально точно обработать детали невозможно, всегда будут небольшие отклонения от требуемых размеров из-за неточности станков, на которых обрабатывались детали, неточности измерительных инструментов, которыми производится обмер, и др. Следовательно, для того чтобы детали удовлетворяли требованиям взаимозаменяемости, необходимо на чертежах указывать допустимые отклонения от номинальных размеров при данном виде соединения деталей.

Основные понятия. При сборке двух деталей, входящих одна в другую (фиг. 625), различают охватывающую поверхность и охватываемую. У круглых тел охватывающая поверхность называется отверстием, а охватываемая - валом. В дальнейшем все понятия и определения, устанавливаемые для круглых тел, соответственно распространяются и на некруглые тела. Основной расчетный размер (фиг. 626), т. е. размер, поставленный на чертеже для данной части детали, называется номинальным размером.

При установлении номинальных размеров для валов и отверстий необходимо расчетные размеры округлять, подбирая ближайшие большие размеры из ряда нормальных линейных размеров по ГОСТ 6636-60 . Наибольший допустимый размер для осуществления требуемого соединения (посадки) деталей называется наибольшим предельным размером; наименьший допустимый размер для осуществления требуемого соединения (посадки) называется наименьшим предельным размером (фиг. 626). Разность между наибольшим и наименьшим предельными размерами называется допуском. Разность между наибольшим предельным размером и номинальным размером называется верхним предельным отклонением. Разность между наименьшим предельным размером и номинальным размером называется нижним предельным отклонением. На фиг. 626 показано верхнее положительное отклонение (со знаком + ) и отрицательное нижнее (со знаком - ). Однако не всегда наибольший предельный размер больше, а наименьший предельный размер меньше номинального размера. Обычно в случае неподвижной посадки наибольший и наименьший предельные размеры вала должны быть больше номинального размера (фиг. 627). При этом между соединениями деталей образуется натяг, величина которого определяется отрицательной разностью между диаметром отверстия и диаметром вала.

При подвижной посадке наибольший и наименьший предельные размеры вала должны быть меньше номинального размера (фиг. 627). При этом между соединяемыми деталями образуется зазор, величина которого определяется положительной разностью между диаметром отверстия и диаметром вала.При этом между соединяемыми деталями образуется зазор, величина которого определяется положительной разностью между диаметром отверстия и диаметром вала.

Виды посадок.

Посадка определяет характер соединения двух сопрягаемых деталей и обеспечивает в той или иной степени за счет разности фактических размеров свободу их относительного перемещения или прочность неподвижного соединения. Посадки разделяются на три основные группы:

1)

Посадки с натягом (неподвижные), при которых не должно происходить относительного перемещения соединенных деталей.

2)

Посадки переходные.

3)

Посадки с зазором (подвижные), при которых обеспечивается возможность относительного перемещения соединенных деталей.

Посадки с натягом

(неподвижные) подразделяются на три вида: горячая (Гр)

, прессовая (Пр)

и легко прессовая (Пл)

.

Посадки переходные

разделяются на четыре вида: глухая (Г)

, тугая (Т)

, напряженная (Н)

и плотная (П)

.

Посадки с зазором

(подвижные) разделяются на пять видов: скользящая (С)

, движения (Д)

, ходовая (X)

, легкоходовая (Л)

и широкоходовая (Ш)

.При повышенном тепловом режиме применяется еще тепловая ходовая посадка (ТХ)

.

Для осуществления каждой из указанных посадок можно применить две системы допусков: систему отверстия или систему вала. Система отверстия (условно обозначается буквой А ). При этой системе основной является деталь с отверстием, т. е. для каждого номинального размера различные посадки достигаются изменением диаметров валов при постоянных размерах отверстия (фиг. 628, а).

В системе отверстия наименьшим предельным размером отверстия является номинальный размер, а наибольший предельный размер зависит от размера отверстия и класса точности. Система вала (условно обозначается буквой В). При этой системе основной деталью является вал, т. е. для каждого данного номинального размера различные посадки достигаются изменением размеров отверстий при постоянных диаметрах вала (фиг. 628, б). В системе вала наибольшим предельным размером вала является номинальный размер, а наименьший предельный размер зависит от размера (диаметра) вала и класса точности.

Из этих двух систем допусков наиболее часто применяется система отверстия, так как в этом случае требуемая посадка осуществляется за счет точной обработки вала с указанными для данной посадки предельными размерами. Точную обработку и измерение вала выполнять значительно легче, чем отверстия, так как вал обрабатывают снаружи. Систему вала применяют в том случае, когда по каким-либо причинам (например, если на валу большой длины установлено несколько деталей с различной посадкой) точно обрабатывать вал в разных местах с различными допусками гораздо труднее, чем обрабатывать отверстия различных деталей.

Классы точности. Для осуществления посадки одного и того же вида требуется различная точность обработки в зависимости от назначения и величины изготовляемой машины и ее частей. Вполне понятно, что для осуществления одной и той же посадки вала в подшипниках точного металлообрабатывающего станка и вала в подшипниках бетономешалки необходима различная точность обработки. В первом случае требуется очень точная обработка, чтобы не было ни малейшего перекоса вала во время работы станка, тогда как во втором случае можно допустить несравненно более грубую (а следовательно, и более дешевую) обработку.

Исходя из этих соображений, в зависимости от величины допусков, а следовательно, от величины зазора или натяга при одинаковых посадках и одних и тех же номинальных диаметрах различают посадки разной степени точности, группируемые по отдельным классам точности. По 1-му

классу точности обрабатывают детали точного приборостроения: физические, астрономические и другие подобные им приборы, измерительные инструменты и т.п. По 2-му

классу точности обрабатывают детали металлообрабатывающих станков, некоторые детали двигателей внутреннего сгорания, текстильных машин и тепловозов, требующие большой точности соединения, и т.п. По 3-му

классу точности обрабатывают детали текстильных машин, детали тепловозов, тракторов и т.п. По 4-му

классу точности обрабатывают детали сельскохозяйственных машин, строительных машин и др. По 5-му

классу точности обрабатывают детали лебедок, тележек для перевозки и т. п. При размерах меньше 1 мм

применяют 6-й

класс точности. По остальным классам точности детали обрабатывают более грубо, например 7

, 8

и 9-й

классы точности применяют при штамповке и при обработке поверхностей, у которых на чертежах показаны свободные размеры, т. е. без добавления величин отклонений. Классы точности 10

и 11-й

применяют при грубой обработке деталей диаметром от 500

до 10 000

мм.

Кроме перечисленных классов точности, применяют добавочные к 2

и 3-му

классам точности, которые обозначают 2а

и За

.

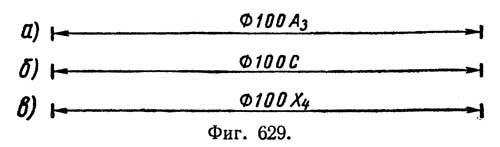

На чертежах порядковые номера классов точности обозначают цифрами (индексами), поставленными после условного обозначения посадки. Цифры имеют меньший размер по сравнению с буквами, обозначающими посадку или систему допусков; их помещают немного ниже буквы. При обозначении 2-го

класса точности, наиболее распространенного, индекс 2

не пишут, а подразумевают. Примеры обозначения классов точности (фиг. 629):

а

- Номинальный размер диаметра 100

, отверстие детали должно быть обработано по 3-му

классу точности без учета посадки (т. е. по системе отверстия);

б

- Номинальный размер диаметра 100

, данный элемент детали должен быть обработан по 2-му

классу точности (индекс 2

не пишут), посадка скользящая;

в

- Номинальный размер диаметра 100

, данный элемент детали должен быть обработан по 4-му

классу точности, посадка ходовая.

Указание посадок на чертежах. На чертежах деталей серийного производства часто не указывают числовых величин допускаемых отклонений, ограничиваясь тем, что около номинального размера ставят с правой стороны буквенное обозначение посадки или системы допусков с индексом, соответствующим выбранному классу точности. Размер шрифта буквенных обозначений такой же, как и для размерных чисел, индексы наносят более мелким шрифтом. На фиг. 630 показано нанесение размеров с обозначением посадок для двух сопрягаемых поверхностей (отверстия и вала) ∅ 25 : а - при обработке по системе отверстия; б - при обработке по системе вала.

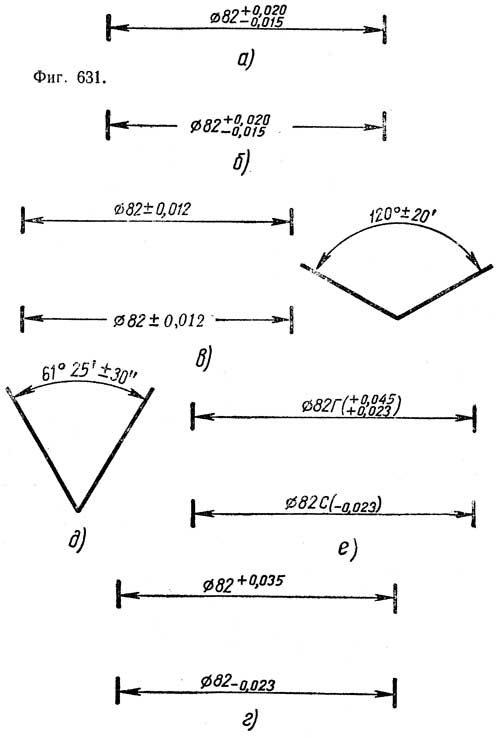

На чертежах индивидуального и мелкосерийного производства деталей обычно указывают не обозначения посадок или системы допусков, а соответствующие им числовые величины предельных отклонений, которые наносят на чертежах непосредственно после номинального размера более мелким шрифтом (верхнее выше, а нижнее ниже размерного числа). При нанесении размера над размерной линией числовые величины отклонений проставляют также над размерной линией (фиг. 631, а).

При нанесении размера в разрыве размерной линии числовые величины отклонений проставляют также в разрыве размерной линии (фиг. 631, б). При симметричном расположении поля допуска величина отклонения проставляется со знаком ± рядом с цифрой размера и одинаковым с ней шрифтом (фиг. 631, в). Отклонение, равное нулю, на чертежах не указывается (фиг. 631, г). Нанесение отклонений размеров углов показано на фиг. 631, д (градусы и минуты должны быть выражены целыми числами). При указании на чертеже условных обозначений посадок и вместе с тем числовых величин отклонений их проставляют, как показано на фиг. 631, е. В этом случае числовые величины отклонений рекомендуется заключать в скобки.

Указания посадок и допусков на сборочных чертежах.

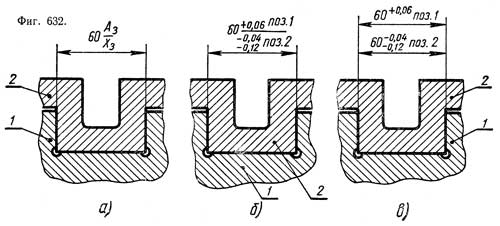

На чертежах деталей, изображенных в собранном виде, предельные отклонения размеров можно показывать по одному из трех вариантов:

а)

В виде дроби; в числителе проставляют обозначения посадки или числовые величины отклонений для отверстия, а в знаменателе - для вала (фиг. 632, а).

б)

То же, в виде дроби, но в числителе и знаменателе даются сокращенные надписи, поясняющие, к какой детали относятся данные числовые величины отклонения, а детали помечают порядковыми цифрами (фиг. 632, б);

в)

Размер каждой детали с указанием отклонений и поясняющими надписями проставляют отдельно над своей размерной линией (фиг. 632, в).

В таблицах №44 >>> №45 >>> №46 приведены данные по допускам для различных посадок 2-го

класса точности по системе отверстия. Дальше смотри:

Размерные числа, на чертеже, служат основанием для определения размеров изображенного изделия (детали). На рабочих чертежах проставляют номинальные размеры. Это размеры, рассчитанные при конструировании.

В современном машиностроении детали машин должны изготовлять так, чтобы сборка изделий и их составных частей производилась без подгонки одной детали к другой. Одинаковые детали должны быть взаимозаменяемыми. Только при этом условии возможно производить сборку машин поточным методом. Но идеально точно обработать деталь невозможно из-за неточности станков, на которых обрабатывают детали, неточность измерительных инструментов, несовершенства органов управления.

Размер, полученный в результате измерения готовой детали, называется действительным. Наибольшим и наименьшим предельными размерами называют установленные наибольшие и наименьшие допустимые значения размеров . Допуском размера называется разность между наибольшим и наименьшим предельными размерами. Разность между результатом измерения и номинальным размером называется отклонением размера – положительным, если размер больше номинального, и отрицательным, если размер меньше номинального.

Разность между наибольшим предельным размером и номинальным называется верхним предельным отклонением , а разность между наименьшим предельным размером и номинальным – нижним предельным отклонением . Отклонения обозначают на чертеже знаком (+) или (-) соответственно. Отклонения пишут вслед за номинальным размером более мелкими цифрами одно под другим, например

Где 100 – номинальный размер; +0,023 – верхнее, а -0,012 – нижнее отклонение.

Полем допуска называется зона между нижним и верхним предельными отклонениями. Оба отклонения могут быть отрицательными или положительными. Если одно отклонение равно нулю то оно на чертеже не проставляется. Если поле допуска расположено симметрично, то величину отклонения наносят со знаком “+-“ рядом с размерным числом цифрами такого же размера, например:

Отклонения размеров углов указывают в градусах, минутах и секундах, которые должны быть выражены целыми числами, например 38 град 43`+-24``

При сборке двух деталей, входящих одна в другую, различают охватывающую и охватываемую поверхность . Охватывающая поверхность носит общее название отверстие, а охватываемая – вал. Размер общий для одной и другой детали соединения, называется номинальным . Он служит началом отсчета отклонений. При установлении номинальных размеров для валов и отверстий необходимо расчетные размеры округлять, подбирая ближайшие размеры из ряда номинальных линейных размеров по ГОСТ 6636-60.

Различные соединения деталей машин имеют свое назначение. Все эти соединения можно себе представить как охватывание одной детали другой или как посадку одной детали в другую, причем одни соединения можно собрать и разъединить, а другие собираются и разъединяются с трудом.