Пример переходной посадки. Примеры применения посадок - документ

Введение ………………………………………………………………………………3

1. Общие положения и инструмент………………………………………………….3

2. Соединения заформовкой и запрессовкой………………………………………..7

3. Соединения с натягом и его тенденции…………………………………………..9

4. Расчет соединений и подбор посадки с натягом………………………………...11

5 Литература …………………………………………………………………………22

Введение

При монтаже различных конструкций слесарю приходится производить работы по сборке и разборке неразъемных соединений - прессовых, заклепочных, выполняемых при помощи пайки, склеивания и др. Разборка таких соединений связана с порчей самих сопряженных или соединяемых деталей. Заклепочные соединения в настоящее время в значительной степени вытеснены другими видами прочных и плотных соединений и оставлены для сравнительно небольшого класса изделий (котлы, краны, экскаваторы, монтажные конструкции и др.). Вместо заклепочных соединений все шире применяются сварные, выполняемые при помощи электрической или газовой сварки.

Соединения, в которых при любых комбинациях допусков вала и отверстия всегда получается натяг, называются соединениями с гарантированным натягом. Такие соединения находят широкое применение в машинах и механизмах при необходимости передачи значительных осевых усилий, крутящих моментов или нагрузок. Прочность и относительная неподвижность соединений с натягом обеспечиваются силами трения, зависящими от величины натяга. Они могут выполняться несколькими способами. Наиболее распространены прессовые соединения. При прессовых соединениях наружный диаметр охватываемой детали должен быть больше диаметра отверстия охватывающей детали, что обеспечивает при посадке необходимый натяг. В большинстве случаев такие посадки выполняются без дополнительного крепления сопрягаемых деталей.

1. Общие положения и инструмент.

Прессовое соединение деталей можно выполнить путем приложения осевого усилия, запрессовывающего одну деталь в другую, нагревания охватывающей детали или охлаждения охватываемой детали.

В табл. .1. приведены краткие характеристики и примерные области применения предпочтительных посадок с натягом.

Табл. 1 - краткие характеристики посадок

В табл. 1 приведены краткие характеристики и примерные области применения предпочтительных посадок с натягом.

Перед запрессовкой слесарь должен тщательно осмотреть поверхности соединяемых деталей. Царапины, забоины, заусенцы должны быть устранены. В процессе запрессовки необходимо применять покрытие поверхностей различными смазочными материалами для предохранения от задиров, уменьшения коэффициента трения и снижения необходимого усилия запрессовки. Торец вала должен иметь фаску под углом 7...10°, а торец ступицы - фаску под углом 30...45°. Наличие фасок облегчает центрирование деталей и предохраняет их от случайных заеданий при запрессовке.

Посадка деталей небольших размеров (штифтов, клиньев, втулок, шпонок) может производиться вручную ударами молотка весом 0,25...1,25 кг.

При этом способе необходимо применять приспособления, позволяющие точно центрировать соединяемые детали.

Крупные детали запрессовывают с помощью пневматических, гидравлических, винтовых или реечных прессов. Тип пресса определяется, исходя из необходимого для сборки усилия запрессовки, а также габаритных размеров соединяемых деталей. Небольшие усилия запрессовки (до 15 кН) могут быть обеспечены пневматическими прессами, а для больших усилий (до 800 кН) применяют гидравлические и механические прессы. При запрессовке деталей под прессом для обеспечения плотной посадки детали на место процесс следует сначала вести медленно, при небольших усилиях, а в конце резко увеличить давление па запрессовываемую деталь.

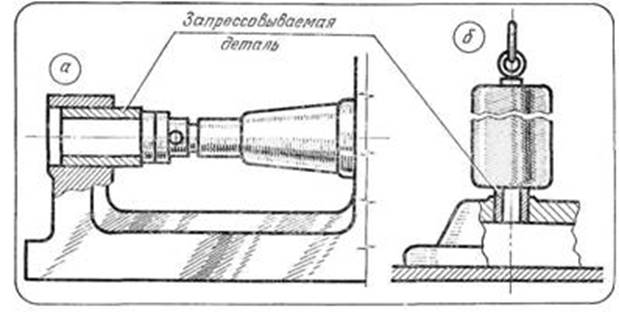

При запрессовке деталей типа втулок, заглушек, пробок, колец, зубчатых венцов и других используют прессы - ручные, гидравлические и пневматические. На рис.1,а представлена схема ручного эксцентрикового пресса. Пресс работает следующим образом. Рычаг 7, в который должна быть запрессована втулка 1, устанавливается на столе пресса, а втулка надевается на конец ползуна 3.

При запрессовке небольших деталей в тяжелые, крупные корпуса в труднодоступных местах наибольшее распространение получили винтовые приспособления типа струбцин или домкратов.

Прессовая посадка вала или втулки в крупногабаритные детали может осуществляться путем опускания краном груза. При этом вес груза на 20...25 % может превышать усилие запрессовки на прессе.

Кроме прессов ручного действия с эксцентриковым или реечным приводом для запрессовки применяются гидравлические прессы или домкраты. Одна из конструкций такого пресса показана на рис.3. К детали 1, в которую должна быть

запрессована втулка 2, при помощи стяжных болтов 7 прижимается через упорную плиту 3 плунжер пресса 4.

|

Рис 1 - Устройств для запрессовки втулок: а - эксцентриковый пресс; б –струбцина

Рис. 2 – Устройств для запрессовки втулок.

Корпус пресса 5 упирается в одну из опорных планок 8. Давление жидкости от плунжерного насоса передается на плунжер через штуцер 6.

Удобство пользования как стационарными, так и переносными гидравлическими прессами состоит в том, что качество сборки, определяемое усилием запрессовки, легко контролируется величиной давления жидкости в цилиндре пресса.

Рис. 3 Гидравлический пресс

2.Соединения заформовкой и запрессовкой

Заформовка заключается в соединении металлических элементов (арматуры) со стеклом, пластмассами, резиной, легкоплавкими цинковыми, алюминиевыми и магниевыми сплавами путем погружения этих элементов в формуемый материал, находящийся в вязкотекучем пластичном или жидком состоянии. После застывания формуемого материала образуется неразъемное соединение.

Таким способом получают различные рукоятки (рис. 6), крышки, клеммовые держатели, детали для электроизмерительных, оптико-механических и электронных приборов. Заформовка является единственным способом получения газонепроницаемого соединения металлических электродов со стеклянными баллонами электровакуумных устройств.

Соединения заформовкой имеют следующие достоинства: не требуются высокие точность и чистота обработки погружаемых частей арматуры; можно получить необходимые, часто не совместимые местные свойства элементов узла – электро- и теплопроводность арматуры при сохранении изоляционных свойств узла; уменьшаются масса изделий и расход металла, стоимость.

Рис. 4 Виды заформовок

При заформовке практически отсутствует сцепление арматуры с формуемым материалом. Прочность и плотность соединений обеспечивают выбором соответствующих форм погружаемой арматуры в виде кольцевых проточек, впадин, уступов, уширений, загибов (см. рис. 4), увеличивающих поверхности контакта и препятствующих ее выдергиванию.

Соединения запрессовкойполучают путем создания гарантированного натяга между охватываемой и охватывающей поверхностями при сборке. После сборки вследствие упругих и пластических деформаций на поверхности контакта возникает удельное давление и соответствующие ему силы трения, препятствующие взаимному смещению деталей.

Сборка при соединении запрессовкой может осуществляться одним из трех способов: прессование без нагрева, с нагревом втулки или с охлаждением вала. Наиболее распространены соединения запрессовкой по цилиндрическим поверхностям. Они применяются для соединения зубчатых колес на валиках, при соединении зубчатого венца червячного колеса со ступицей. Для облегчения сборки на деталях выполняют направляющие фаски. Сборка с нагревом втулки может вызвать изменение структуры, коробление детали. Предпочтительнее сборка с охлаждением вала. Для охлаждения используют жидкий азот (–196 °С), сухой лед (–72 °С).

При малых размерах соединяемых деталей часто используют запрессовку на валик с накаткой, что значительно уменьшает стоимость соединения за счет снижения точности изготовления соединяемых поверхностей. На валу накатывают треугольные выступы (шлицы), при этом часть материала вала выдавливается инструментом и первоначальный диаметр вала увеличивается. Прочность соединения зависит от глубины вдавливания накатанных зубцов в цилиндрическую поверхность сопряженной детали. В процессе запрессовки материал втулки деформируется и заполняет впадины вала. Соединение с накаткой применяют для сборки стальных или латунных валиков с алюминиевыми или пластмассовыми деталями. Этот вид соединения хуже прессовых центрирует детали, но при этом не требуются высокие точность и чистота обработки поверхностей, упрощается сборка.

Чем больше натяг и параметры шероховатости поверхности, тем выше надежность соединения. К соединениям с гарантированным натягом относятся соединения с применением посадок H7/u7; H7/r6; Н7/p6 и др. Выбор необходимой посадки осуществляют из условий прочности по величине удельного давления.

Достоинствами соединений запрессовкой являются: отсутствие дополнительных креплений, простота конструкции, хорошая центровка сопрягаемых деталей, возможность передачи значительных осевых усилий и крутящих моментов. К недостаткам соединений относятся: высокие точность и стоимость изготовления соединяемых деталей, сложность сборки, влияние величины натяга, коэффициента трения и рабочих температур на прочность соединения.

3. Соединения с натягом и его тенденции

Соединение деталей машин с натягом - разностью посадочных размеров - осуществляют за счет их предварительной деформации. С помощью натяга соединяют обычно детали с цилиндрическими и реже коническими поверхностями контакта.

Соединение деталей с натягом представляет собой сопряжение, в котором передача нагрузки от одной детали к другой осуществляется за счет сил трения на поверхностях контакта, образующихся благодаря силам упругости. Вследствие этого соединение имеет нежесткую фиксацию деталей в осевом и окружном направлениях.

Рисунок 5 – Соединения с натягом венца червячного колеса с центром (а) и шарикоподшипника с валом (б)

Соединения используют сравнительно часто для посадки на валы и оси зубчатых колес, шкивов, звездочек и др.

Два способа соединения:

1) При сборке механическим способомохватываемую деталь с помощью пресса устанавливают в охватывающую деталь или наоборот. Этот способ используется при сравнительно небольших натягах.

2) Тепловой способ соединенияприменяется при больших натягах и производится путем нагрева охватывающей детали до температуры 300 °С в масляной ванне или охлаждения в жидком азоте охватываемой детали. Выбор способа зависит от соотношения масс и конфигурации деталей.

В настоящее время получают распространение так называемые термомеханические соединенияэлементами с памятью формы. Это свойство присуще сплавам, испытывающим обратимое мартенситное превращение, и характеризуется как способность материала, деформированного в мартенситном состоянии, полностью или частично восстанавливать свою форму в процессе последующего нагрева.

Для конструкционных элементов с памятью формы используют никель титановый сплав с температурами мартенситного превращения -80 - 150 °С и восстановления формы -140 - 60 °С. Сплав практически полностью восстанавливает заданную деформацию и развивает напряжение в условиях противодействия процессу формовосстановления до 200-400 МПа.

Для предупреждения быстрого нагрева деталь устанавливают монтажными клещами, губки которых либо изготовляют из материала с большей теплоемкостью, например, меди, либо имеют хлопчатобумажный вкладыш, впитывающий жидкий азот. Допускается сборка такими клещами в течение 2-3 мин.

Нагрев детали теплотой окружающей среды приводит к восстановлению ее прежних размеров и образованию натяга.

Достоинства соединенийс натягом очевидны: они сравнительно дешевы и просты в выполнении, обеспечивают хорошее центрирование сопрягаемых деталей и могут воспринимать значительные статические и динамические нагрузки. Области применения таких соединений непрерывно расширяются.

Недостатки соединений: высокая трудоемкость сборки при больших натягах; сложность разборки и возможность повреждения посадочных поверхностей при этом; высокая концентрация напряжений; склонность к контактной коррозии из-за неизбежных осевых микросмешений точек деталей вблизи краев соединения и, как следствие, пониженная прочность соединений при переменных нагрузках; отсутствие жесткой фиксации деталей.

4. Расчет соединений и подбор посадки.

Основная задача расчета состоит в определении потребного натяга и соответствующей ему посадки по ГОСТ 25347-82 для передачи заданной сдвигающей нагрузки от вращающего момента или осевой силы.

Возможны случаи, когда посадка не может быть реализована в конструкции по условиям прочности (обычно охватывающей детали).

Поэтому при проектировании соединений должны быть обеспечены как требования взаимной неподвижности деталей соединения, так и условия прочности деталей.

Условие неподвижности деталей соединения. Выражает собой математически уравнение равновесия: при передаче внешней нагрузки соединяемые детали должны быть взаимно неподвижны.

Рисунок 6 – Расчётная схема соединения с натягом

Рассмотрим соединение с натягом деталей 1 (в соответствии с рисунком 23) и 2 при действии сдвигающей силы, например, осевой F а. Взаимное смещение деталей в соединении ограничено деформациями за счет сил сцепления, которые возникают благодаря контактным напряжениям q от натяга.

Если принять, что отнесенная к площади контакта сила трения τ пропорциональна контактному напряжению q между сопряженными деталями, то

где f - коэффициент трения.

Условие взаимной неподвижности деталей соединения при действии сдвигающей нагрузки примет вид

где d и l - диаметр и длина посадочной поверхности.

Введем в рассмотрение номинальные контактные напряжения

; тогда

; тогда

Из неравенства следует, что нагрузочная способность соединения определяется номинальными контактными напряжениями и состоянием контактирующих поверхностей. Напряжения зависят от натяга в соединении и условий работы.

Детали соединения будут взаимно неподвижными, если средние контактные напряжения

где k - коэффициент запаса сцепления, учитывающий возможное рассеяние значений коэффициентов трения, погрешности в форме контактирующих поверхностей и изгиб деталей, ослабляющие их сцепление.

Для соединений, подверженных изгибу, например, соединений валов и зубчатых колес редукторов, принимают значение k= 3,0?4,5,понижая таким образом склонность соединений к фреттинг-коррозии. В остальных случаях k= I,5?2,0.Значение коэффициента сцепления в формуле следует принимать минимальным из или устанавливать экспериментально.

Нагрузочная способность соединения может быть увеличена также за счет повышения коэффициента трениямежду деталями. Эффективным оказывается осаждение на поверхности вала тонкого слоя из частиц карбида бора В 4 С или карбида кремния SiC. Такой слой повышает коэффициент трения в соединении с натягом до 0,7 благодаря эффекту микрозацепления и, как следствие, в несколько раз увеличивает нагрузочную способность соединения при неизменном натяге.

Рисунок 7 – Внешние силы действующие на соединение

Сдвигающая силаможет быть осевой, т. е.

или окружной (тангенциальной), т. е.

При совместном действии осевой силы и вращающего момента принимают

Уравнение выражает связь внешних и внутренних силовых факторов. Для решения задачи следует выразить контактные напряжения через смещения точек деталей.

Условие совместности перемещений сопряженных деталей. Предположим, что охватывающая деталь 2 запрессована на охватываемую деталь 1. Тогда в результате деформации точки поверхностей деталей 1 и 2 получат радиальные перемещенияu 1 и u 2 , а радиальный натяг δ будет скомпенсирован этими перемещениями, т. е.

где Δ = d В - d А - диаметральный натяг деталей.

Уравнение отражает геометрическую сторону задачи. Для ее решения необходимо выразить смещения в уравнении через контактные напряжения.

Связь смещений и контактных напряжений в соединении. Контактные напряжения q в общем случае распределены по длине соединения существенно неравномерно, так как равномерной деформации препятствуют выступающие части деталей. Связь смещений и контактных давлений имеет вид

- функция влияния, показывающая перемещение точек контакта в сечении z

= с от единичной радиальной силы, приложенной в сечении z=

ζ; i= 1; 2 - номер детали.

- функция влияния, показывающая перемещение точек контакта в сечении z

= с от единичной радиальной силы, приложенной в сечении z=

ζ; i= 1; 2 - номер детали.

Значения функции λ можно получить расчетом.

В предварительном расчете полагают, что контактные напряжения одинаковы во всех точках поверхностей контакта. Это эквивалентно допущению о сопряжении двух цилиндров одинаковой длины.

Рисунок 8 – Расчётная схема соединения с натягом

Задача о сопряжении с натягом двух толстостенных цилиндров бесконечной длины рассмотрена в сопротивлении материалов. Установлено, что радиальные перемещения точек контакта

;где λ 1 и λ 2 - коэффициенты радиальной податливости деталей 1 и 2; q н - номинальное контактное напряжение.

Смещение u 1 считают отрицательным, так как оно происходит в направлении, противоположном направлению оси r.

Соотношения отражают физическую сторону задачи. Коэффициенты радиальной податливости зависят от радиальных размеров и материалов деталей:

где d - посадочный диаметр; Е 1 , ν 1 и Е 2 , ν 2 - модуль упругости и коэффициент Пуассона соответственно для охватываемой и охватывающей деталей; d 1 - диаметр отверстия в охватываемой детали; d 2 - наружный диаметр охватывающей детали.

Учитывая равенство, несложно получить:

Отметим, что натяг Δ в равенстве является расчетными соответствует разности посадочных диаметров деталей с идеально гладкими поверхностями.

Расчет требуемого натяга. Расчетное значение натяга, обеспечивающее передачу соединением внешней сдвигающей нагрузки, несложно найти, из соотношений:

Расчетный натяг Δ принимают в качестве минимального требуемого натяга Δ * (т. e. Δ=Δ *) при тепловом способе сборки.

Где u R – поправка на обмятие шероховатостей, мкм; u R =5,5(Ra 1 +Ra 2)=1,2(Rz 1 +Rz 2); Ra 1 и Ra 2 , Rz 1 и Rz 2 - параметры шероховатостей деталей.

Если соединение работает при повышенной температуре, то ослабление натяга за счет нагреваучитывают поправкой на температурную деформацию:

где α 1 и t 1 соответственно коэффициент линейного расширения и рабочая температура охватываемой детали; α 2 и t 2 - то же, охватывающей детали.

В соединениях быстровращающихся деталей также происходит «потеря» натяга

где ρ - плотность материала; ν - коэффициент Пуассона материала детали; ω - угловая скорость.

При угловой скорости

натяг в соединении исчезнет (q н =0).

С учетом этих замечаний минимальный требуемый натяг: при тепловом способе сборки

при механическом способе сборки

Значение минимального требуемого натяга, определяемого условиями нагружения и сборки, используется для подбора минимального натяга посадки (табличного натяга) N min:

Тип посадки по ГОСТ 25347-82 задается минимальным N min и максимальным N mах табличными натягами. Для его назначения необходимо установить также наибольшее допустимое значение натяга, определяемое условиями прочности.

Расчет макcимального натяга. Натяг вызывает в соединяемых деталях радиальные σ r и окружные σ θ напряжения (в соответствии с рисунком 8).

Напряжения в охватываемой детали (вале)

Напряжения в охватывающей детали (ступице)

где d * - диаметр сечения, в котором вычисляют напряжения.

|

ПРИМЕРЫ ПРИМЕНЕНИЯ ПОСАДОК |

|

|

H7/h6 и H8/h7 посадки с зазором (скользящая посадка) |

Неподвижные соединения, часто подвергаемые разборке и регулированию, допускающие проворачивание или перемещение деталей (зубчатые колеса, втулки, фрезы и др.) |

|

посадка с зазором (скользящая посадка) |

Детали на валу, передающие крутящие моменты через штифты и щпонки, для неподвижных осей и пальцев, легко передвигающиеся детали при настройке. |

|

посадка с зазором |

Для грубо центрированных неподвижных соединений (крышки фланцев, корпусов арматуры, соединений для сварки, для крышек сальников в корпусах и др. |

|

посадка с зазором (посадка движения) |

Точные соединения, обеспечивающие герметичность при взаимном перемещении деталей, плавность и точность перемещений; для подшипников скольжения особо точных механизмов при малых нагрузках и при пост. t o (шпиндели, делительные головки, сменные втулки в кондуктрах, передвижные шестерни в коробках передач, плунжерные и гидравлические пары |

|

h7/f7 и F8/h6 посадки с зазором (ходовые посадки) |

Опоры вращающихся валов (частота до 150 рад/сек) при постоянной нагрузке и направлении, для опор с поступательным перемещением; разборные неподвижные соединения при невысокой точности центрирования деталей (зубчатые колеса, муфты, подшипники скольжения легких и средних машин, редукторов и др. |

|

H7/e8, H8/e8 и E9/h8 посадки с зазором (легкоходовые посадки) |

Большие зазоры, обеспечивающие свободное вращение при больших нагрузках и угловых скоростях (свыше 150 рад/сек), при наличии нескольких опор (станки двигатели) |

|

H8/d9 и H9/d9 посадки с зазором (широкоходовые посадки) |

Большие гарантированные зазоры, компенсирующие отклонение сопрягаемых поверхностей и большие температурные деформации, обеспечивают свободное перемещение деталей и легкое регулирование |

|

Для подвижных соединений низкой точности и для неподвижных грубо центрированных соединений |

|

|

Посадки с натягом |

|

|

H7/p6 и P7/h6 |

Минимальный гарантированный натяг, малые осевые усилия и небольшие крутящие моменты (с дополнительным креплением деталей, например, шпонки, винты, штифты); для соединений цветных цветных металлов и легких сплавов. |

|

H7/s6 и H7/r6 (прессовые посадки) |

Средние нагрузки без дополнительного крепления деталей (зубчатые колеса, втулки в головке шатуна компрессора и др.) |

|

Переходные п осадки |

|

|

H7/n6 и N7/h6 (глухая посадка) |

В соединении обеспечиваются только натяги (вероятность зазоров чрезвычайно мала). Посадки используются при центрировании неподвижных деталей, воспринимающих вибрации и удары. Надежность посадки гарантируется дополнительными элементами крепления (шпонки, штифты, винты и т.п.) Разбору соединения производят редко. Пример соединений: зубчатые колеса, муфты на валах, кондукторные втулки и др.). |

|

H7/k6 b K7/h6 (напряженная посадка) |

В соединении средний зазор близкий к нулю. Вероятность зазоров и натягов равновероятна. Вследствие погрешностей форма на длине соединения 3d зазоры не ощущаются. Применяются для точного центрирования, например, неподвижные зубчатые колеса станков, шкивы, маховики, рычаги, съемные муфты на валах и др. |

|

H7/J s 6 и J s 7/h6 (плотная посадка) |

Обеспечиваются зазоры (вероятность натягов мала). Из-за погрешностей формы для посадки требуется приложение усилий. Посадку назначают для легко разбираемых, неподвижных, центрирующих соединений, например, маховички на валах, стканы подшипников в корпусах. |

И вала и их обозначения на чертежах. Примеры выбора посадок . 2 2 Практические занятия 4 № 1. Нахождение величин... : 2 Основные сведения о системе допусков и посадок (ОСТ). Примеры применения посадок ЕСДП и системы ОСТ. 2 2 Самостоятельная работа...

Методические указания и задания для выполнения контрольной работы для студентов, обучающихся по заочной форме специальности 151031

Методические указанияОсновные рекомендации по выбору посадок : условия применения посадок системы отверстия и системы... --1, 10-2, 10-6? Приведите примеры их применения . Тема 1.6 Допуски и посадки... чем она вызвана? Приведите примеры посадок наружных колец подшипника в корпус...

Методические рекомендации и контрольные задания для учащихся заочной формы обучения для специальности 2 36 07 01 «Машины и аппараты химических производств и предприятий строительных материалов» (1)

Методические рекомендацииУкажите систему и характер посадки, приведите пример применения данной посадки. Таблица 2 Размеры в мм... . 4. Обоснуйте выбор посадок по аналогии. Объясните область применения характерных посадок . 5. Раскройте сущность понятий...

Характеристика и области применения посадок по ЕСДП СЭВ

На основании исследования применяемых посадок в соединениях разных машин и рациональной замены их посадками ЕСДП СЭВ, а также анализа и обобщения литературных данных об опыте применения посадок в СССР и за рубежом получены следующие рекомендации по применению посадок.

Посадки с зазором. Посадки с зазором (см. рис. 3.4) наиболее распространены, ЕСДП СЭВ предусматривает 40 рекомендованных посадок в системе отверстия (11 из них предпочтительные) и 39 посадок в системе вала (6 из них предпочтительные).

Посадки типа H / h - самые распространенные. Они установлены во всех квалитетах, предусматривающих рекомендуемые посадки, т. е. в 4-12 квалитетах (см. табл. 3.6). Посадки называют скользящими; это самые плотные из всех свободных посадок, они обеспечивают минимальные зазоры в соединении (гарантированный наименьший зазор равен нулю). Скользящие посадки при средних значениях дают соединения с зазором, пригодные для подвижных соединений центрирующих втулок, плунжеров, направляющих штоков и т. п., работающих при малых скоростях. Их широко используют для центрирования легкоразъемных неподвижных соединений; если требования к точности центрирования невелики, передача усилий или моментов обеспечивается дополнительным креплением (штифты, шпонки и т. д.).

Посадки Н5/h4 и H6/h5 (высокой точности) применяются для особо точного центрирования, например для соединения панели с корпусом задней бабки токарного станка. В общем машиностроении применяются редко. Посадка H7/h6 применяется при высоких требованиях к центрированию часто разбираемых или регулируемых соединений. Примеры использования: сменные зубчатые колеса на валах станков, центрирующие корпуса под подшипники качения, поршневой шток в направляющих втулках, кулачки на валах, фрезы на оправках; фрикционные муфты, центрирующие выступы в гнездах. Кроме того, эту посадку иногда применяют для подвижных соединений с короткими рабочими ходами, с целью повышения точности направления вместо посадки с гарантированным зазором H7/g6.

Посадка Н8/h7 используется для центрирующих поверхностей при пониженных требованиях к соосности. Обеспечивает большую легкость сборки и регулирования узла.

Посадки H8/h8, H8/h9, H9/h8, H9/h9 широко применяются для неподвижно закрепляемых деталей при невысоких требованиях к точности механизмов, небольших нагрузках и необходимости обеспечить легкую сборку (шкивы, муфты, зубчатые колеса и другие детали, соединяющиеся с валом при помощи шпонок; корпуса подшипников качения, центрирование фланцевых соединений и т. п.); в подвижных соединениях - при медленных или редких вращательных и поступательных перемещениях (ползуны на шпонках включающих механизмов, соединительные муфты, поршни и поршневые золотники в цилиндрах).

Посадки Н10/h9, HI0/h10, H1l/h1l, H12/h12 (пониженной точности) применяются для неточных соединений, центрирования фланцев и крышек, соединения арматуры, для крышек насосов, для крышек сальников в корпусах, для звездочек тяговых цепей и цепных передач на валах, для независимых сопряжений распорных втулок с валами, для соединений под расклепку, пайку, сварку. В подвижных соединениях - для соединений роликов на валах, для посадок при большой длине сопряжения, например шпиндель-гильза шпиндельной бабки токарного автомата.

Посадки типа H / g гарантируют небольшой зазор, изменяющийся с увеличением диаметра. Это посадки свободные, обеспечивающие взаимное осевое перемещение сопряженных деталей при сохранении высокой точности центрирования; они очень чувствительны к увеличению зазора, поэтому их применяют лишь в точных квалитетах. Рекомендованных посадок в системе отверстия три: H5/g4, H6/g5 и H7/g6, последняя предпочтительная.

Посадка H6/g5 является дорогостоящей, поэтому в случаях, допускающих снижение требований к точности центрирования подвижных деталей, она заменяется посадкой H7/g6 сравнительно легкой технологической выполнимости. Применяют ее в подвижных соединениях для обеспечения герметичности (золотник во втулке пневматической сверлильной машины), точного направления или при коротких ходах (клапаны в клапанной коробке); для установки сменных кондукторных втулок и заготовок на установочных пальцах приспособлений, поршней в цилиндрах (пневматических и др.), шпинделей точных станков и делительных головок в направляющих; для центрирующих соединений подвижных элементов в штампах, передвижных шестерен на валах коробок передач.

Посадки типа H / f гарантируют зазор, достаточный для вращения соединяемых деталей со средней скоростью.

Посадка H7/f7 является типичной ходовой и предназначается для подвижных соединений, когда необходимо обеспечить легкодостижимую посадку высокого качества. В системе ЕСДП СЭВ эта посадка предпочтительна. Типовые случаи применения этой посадки: подшипники скольжения для всех легких и средних машин, например подшипники в коробках передач; подшипники зубчатых колес и шкивов, свободно вращающихся на осях; подшипники центробежных насосов; коренные подшипники в двигателях внутреннего сгорания и поршневых компрессорах.

В других квалитетах эти посадки рекомендуются в следующих сочетаниях: H6/f6 - в подвижных соединениях: повышенными требованиями к точности центрирования. Если требования к точности центрирования снижены, то применяют посадки H8/f7, H8/f8, H8/f9, H9/f8, H9/f9, например, для направления поршневых и золотниковых штоков в сальниках, центрирования крышек цилиндров, в подшипника скольжения, работающих в жидкостном или полужидкостном режимах трения.

Посадки типа Н/е - свободные, могут применяться в 6, 7, 8, 9-м квалитетах в зависимости от интенсивности режима, точности центрировали я, относительной трудоемкости обработки посадочных поверхностей отверстия и вала, требуемой

долговечности.

Оптимальной посадке соответствует комбинация полей допусков Н8/е8. Она предпочтительна в ЕСДП СЭВ и применяется в качестве легкоходовой посадки, обеспечивающей легкоподвижное соединение, допускающее радиальное перемещение без значительных перепадов (например, в опорах, удаленных друг от друга), биение сопрягаемых поверхностей (например, в подшипниках многоопорных валов). Применяется также в механизмах малой точности: как в подшипниках скольжения, работающих в жидкостном или полужидкостном режимах трения, так и в направляющих осевых перемещений, в опорах валов турбогенераторов и центробежных насосов, в подшипниках коренных шеек коленчатых валов.

Посадки пониженной точности Н8/е9, Н9/е8 и Н9/е9 применяются в подшипниках скольжения неответственных машин.

Посадки типа H / d дают легкоподвижные соединения общего применения, которые допускают радиальное перемещение и компенсируют погрешности взаимного расположения трущихся поверхностей вследствие перекоса и прогиба вала, погрешности формы в осевом и радиальном сечениях, эксцентриситетов опор и шеек вала в многоопорных конструкциях. Они используются в тех случаях, когда необходимо компенсировать погрешности сборки или температурные деформации. Точные посадки H7/d8, H8/d8 имеют ограниченное использование. Они применяются для точных соединений, работающих при значительном перепаде температур и тяжелых режимах работы, например в подшипниках турбин, валков прокатных станов и т. д.

Посадки H8/d9 и H9/d9 (предпочтительные) используются при монтаже приводных валов в подшипниках, для соединения холостых шкивов с валами и в другиханалогичных случаях.

Посадки низкой точности H10/dl0, Hll/dll применяются в случае неточных подвижных соединений.

Посадки типов Н/а, Н/Ь, Н/с характеризуются очень большими гарантированными зазорами. Применяются в основном в грубых квалитетах (11-м ий2-м), в связи с чем колебания зазоров очень велики. Они используются для грубых соединений, требующих свободной сборки, для обеспечения относительного перемещения деталей в условиях загрязнения, для компенсации погрешностей сборки и| температурных деформаций.

Посадки с натягом. Посадки с натягом (см. рис. 3.5) в цилиндрических со нениях применяются для образования неподвижных соединений без дополнительных креплений и с дополнительными креплениями шпонками, штифтами и другими средствами. Неподвижность соединения достигается за счет напряжений, возникающих в материале сопрягаемых деталей вследствие деформации контактных поверхностей. Выбор посадки производится из условия, что при наименьшем натяге обеспечивается прочность соединений передача нагрузки, а при наибольшем - прочность деталей Для выбора nocaдок с натягом производится расчет и рекомендуется экспериментальная проверка, особенно в массовом производстве. Cпецифика выбора посадок с натягом для соединений деталей малых размеров, cpeдних и больших изложена в работе ,"es":["7gLPalsT2Mw","8V7lvKVk2AI","yQajosJ27aU"],"pt":["7gLPalsT2Mw"],"fr":["QW5z5iMMWaQ","28uK0Ks5YZw","HPsq6Ui0D4E","nSHJ9KC3jV0"],"it":["9eLdy414Gsc"],"bg":["oQyoEakWEOc"],"pl":["OulTvvetX0g"],"ro":["DR5MdFDtSss"],"la":["TQu6fcD1-rk"],"el":["6igOLYkeyS8","bdQST2IscHw","Awdeb-bk-ZI","srXB5_eVdlI","Umg6kWtI2P0","k8DorFTnX1c"]}