Сопряженные и свободные размеры механических соединений. Сопряженные и свободные размеры

Посадки выбирают в зависимости от назначения и условий работы оборудования и механизмов, их точности, условий сборки. При этом необходимо учитывать и возможность достижения точности при различных методах обработки изделия.

В первую очередь должны применяться предпочтительные посадки. В основном применяют посадки в системе отверстия (сокращается номенклатура размерного режущего и калибровочного инструмента для отверстий). Посадки системы вала целесообразны при использовании некоторых стандартных деталей (например, подшипников качения) и в случаях применения вала постоянного диаметра по всей длине для установки на него нескольких деталей с различными посадками.

Допуски отверстия и вала в посадке не должны отличаться более чем на 1 – 2 квалитета. Больший допуск, как правило, назначают для отверстия.

Зазоры и натяги следует рассчитывать для большинства типов соединений, в особенности для посадок с натягом, подшипников жидкостного трения и других посадок. Во многих случаях посадки могут назначаться по аналогии с ранее спроектированными изделиями , сходными по условиям работы.

Посадки с зазором . Сочетание отверстия Н с валом h (скользящие посадки) применяют главным образом в неподвижных соединениях при необходимости частой разборки (сменные детали), если требуется легко передвигать или поворачивать детали одну относительно другой при настройке или регулировании, для центрирования неподвижно скрепляемых деталей.

Переходные посадки . Предназначены для неподвижных соединений деталей, подвергающихся при ремонтах или по условиям эксплуатации сборке и разборке. Взаимная неподвижность деталей обеспечивается шпонками, штифтами, нажимными винтами и т.п. Менее тугие посадки назначают при необходимости в частых разборках соединения, при неудобствах разборки и возможности повреждения соседних деталей; более тугие – если требуется высокая точность центрирования, при ударных нагрузках и вибрациях.

Посадки с натягом . Выбор посадки производится из условия, чтобы при наименьшем натяге были обеспечены прочность соединения и передача, нагрузки, а при наибольшем натяге – прочность деталей.

2.1.2. Выбор посадок

а) сопряжение вала и распорного кольца (d 1 = 65 мм):

выбираем посадку с зазором H7/h6, т.к. эта посадка обеспечивает соединение деталей, которые должны легко передвигаться при затяжке.

б) сопряжение стакана и корпуса (d 2 = 105 мм):

выбираем переходную посадку H7/js6, т.к. эта посадка обеспечивает хорошее центрирование, не требуя значительных усилий для сборки и разборки.

в) сопряжение крышки и стакана (d 3 = 108 мм):

выбираем посадку с натягом (N max = 95 мкм, N min = 25 мкм).

2.2 Расчёт сопряжения вала с распорным кольцом по посадке с зазором Æ65 H7/h6 в системе отверстия d 1 = 65 мм

Предельные отклонения

а) для вала Æ65h6 :

es = 0 мкм

ei = – 19 мкм

Td = es – ei = 0 – (–19) = 19 мкм

б) для распорного кольца Æ65H7 :

ES = + 30 мкм

EI = 0 мкм

TD = ES – EI = +30 – 0 = 30 мкм

Предельные размеры

а) для вала:

d max = d + es = 65 + 0 = 65 мм

d min = d + ei = 65 – 0,019 = 64,981 мм

б) для распорного кольца:

D max = D + ES = 65 + 0,030 = 65,030 мм

D min = D + EI = 65 + 0 = 65 мм

Предельные зазоры

S max = D max – d min = 65,030 – 64,981 = 0,049 мм = 49 мкм

S min = D min – d max = 65 – 65 = 0 мкм

Допуск посадки с зазором

TS = S max – S min = 49 – 0 = 49 мкм

Проверка

N max = d max – D min = 65 – 65 = 0 мкм

N min = d min – D max = 64,981 – 65,030 = – 0,049 мм = – 49 мкм

TN = N max – N min = 0 – (–49) = 49 мкм

TSN = TD + Td = 30 + 19 = 49 мкм

Схема расположения полей допусков вала и распорного кольца

2.3 Расчёт сопряжения стакана с корпусом по переходной посадке Æ105 H7/js6 в системе отверстия d 2 = 105 мм

Предельные отклонения

а) для стакана Æ105js6 :

es = + 11 мкм

ei = – 11 мкм

б) для корпуса Æ105H7 :

ES = + 35 мкм

EI = 0 мкм

Предельные размеры

а) для стакана:

d max = d + es = 105 + 0,011 = 105,011 мм

d min = d + ei = 105 – 0,011 =104,989 мм

б) для корпуса:

D max = D + ES = 105 + 0,035 = 105,035 мм

D min = D + EI = 105 + 0 = 105 мм

Машины состоят из деталей, узлов и агрегатов, которые соединяются в определённом порядке и с установленной точностью. Точность - один из важнейших показателей качества деталей машин, существенно влияющий на все критерии работоспособности и надежности механизмов, а, следовательно, и на выходные показатели машин.

Детали машин не могут быть изготовлены абсолютно точно и всегда имеют некоторые отклонения от номинальных размеров. Поэтому для эксплуатации, изготовления и конструирования машин огромное значение имеет взаимозаменяемость деталей.

Взаимозаменяемость и стандартизация. Взаимозаменяемость как принцип конструирования и производства деталей предложен и реализован впервые в конце XIX в. в производстве винтовок. Она обеспечивает правильную сборку и замену при ремонте независимо изготовленных деталей и узлов без дополнительной их обработки с соблюдением требований качества и экономичности.

Взаимозаменяемость - это способность независимо изготовленных деталей и узлов без дополнительной обработки занимать свои места в машине и обеспечивать доброкачественную работу. Взаимозаменяемость позволяет производить: независимую обработку деталей высокопроизводительными методами (так как исключается необходимость пригонки одной сопрягаемой детали к другой); эффективное применение поточной и конвейерной сборки; обработку стандартным инструментом; высокопроизводительный простой и надежный контроль изделий с помощью калибров; быструю замену вышедших из строя деталей машин заранее изготовленными запасными; ускорение проектирования и т. д.

Взаимозаменяемость деталей и узлов может быть полной и неполной (частичной). В последнем случае правильное, соединение деталей и узлов обеспечивается лишь для части их, изготовленной надлежащей точностью. Другая часть деталей, изготовленная менее точно, собирается путем подбора, с использованием компенсаторов и различных технологических средств.

Полная взаимозаменяемость обеспечивается стандартной системой допусков и посадок .

Стандартизация. Огромное значение в машиностроении имеет стандартизация. Стандартизация - это обеспечение единообразия и качества продукции введением специальных, обязательных для применения нормативных документов - стандартов.

Стандартизация деталей, узлов и агрегатов машин охватывает - общие нормы, классификацию и терминологию и методы.

Для обеспечения взаимозаменяемости деталей, узлов и комплексов и упорядочения их производства в масштабах предприятия, группы стран существуют стандарты: предприятия - СТП, отрасли - ОСТ, государственные - ГОСТ, СЭВ - СТ СЭВ, международные - МС. Их соблюдение является обязательным на всех этапах производства, сбыта и эксплуатации изделий.

Основой для стандартизации являются размеры, количественно оценивающие геометрические параметры деталей.

Размер - числовое значение линейной величины (диаметра, длины и т. д.) в выбранных единицах измерения. Размеры, проставляемые на чертежах деталей илисоединений, называют номинальными.

Их получают из расчетов (на прочность, жесткость и т. д.) или принимают из конструктивных соображений. Для типизации технологических процессов, ограничения количества инструментов, типоразмеров деталей принятые номинальные размеры округляют до значений по ГОСТ 6636-89 «Нормальные линейные размеры».

Стандартом предусмотрены четыре ряда размеров в порядке убывающей предпочтительности Р5, Ρ10, Р20 и Р40, каждый из которых представляет геометрическую прогрессию со знаменателем, соответственно равным ;  ;

;  и

и  .

.

При изготовлении деталей действительный размер, т. е. размер, установленный измерением с допустимой погрешностью, может совпадать с номинальным размером лишь случайно, так как технологические погрешности (неточности изготовления инструментов, оборудования и т. д.) систематического и случайного характера вызывают неизбежные погрешности обработки и рассеяние размеров деталей.

Установлено, что для обеспечения правильной сборки (геометрической взаимозаменяемости) и нормальной работы детали могут иметь некоторое рассеяние размеров относительно номинальных значений.

Максимальный и минимальный размеры, между которыми может находиться действительный размер детали, называютпредельными размерами .

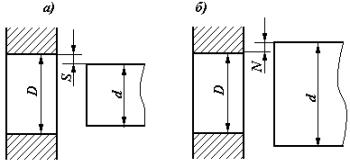

Рис. 52. Предельные размеры отверстия и вала, определяющие поля допусков.

На рис. 52 схематически показаны совмещенные по образующей цилиндрические валы (а)и отверстия (б) с номинальными предельными диаметрами. Обозначим их через D max и D min - для отверстия и d max и d min - для вала.

Алгебраическую разницу между измеренным размером (действительным и предельным и др.) и соответствующим номинальным значением называют отклонением.

Действительное отклонение - алгебраическая разность между действительным и номинальным размерами; предельное отклонение - алгебраическая разность между предельным и номинальным размерами.

В ГОСТ 25346-82 применены следующие условные обозначения отклонений: верхнее и нижнее отклонения: (начальные буквы французских слов Ecart - отклонение, Superieur - верхнее, Inferieur - нижнее)

для отверстия

ES = D max - d EI = D min - d;

es = d max - d; ei = d min - d,

где d - номинальный диаметр.

Величины отклонений могут быть положительными и отрицательными. При схематическом изображении (см. рис. 46) они задаются относительно номинальных размеров, которые служат началом отсчета (положительные отклонения откладываются вверх, а отрицательные - вниз от нулевой линии). Для поверхностей сопряжения (соприкосновения) деталей номинальный размер может быть общим (например, для соосных сопряжений вала и ступицы).

Экономически целесообразные отклонения размеров деталей определяются Единой системой допусков и посадок, установленной СТСЭВ 144-75.

Допуск размера есть разность между наибольшим и наименьшим допустимыми предельными размерами. Допуск (Tolerant) обозначается буквой Τ и всегда положителен. (рис. 52).

Допуск размера обозначают буквами IT, например допуск размера вала

IT=T д = d max - d min = es - ei,

а допуск размера отверстия

IT= T D =D max - D mln = ES-EI.

Поле допуска T D - поле, ограниченное верхним и нижним отклонениями, - определяется числовым значением допуска и его положением относительно номинального размера.

Предусматриваются следующие основные отклонения (в диапазоне размеров 1...500 мм) в порядке уменьшения зазора и увеличения натяга в соответствующих посадках (строчные буквы латинского алфавита - для валов, прописные - для отверстий):

а в с d e f g h j s k

A B C D E F G H J s K

m n p r s t u ν x у z

Μ Ν Ρ R S Τ U V Χ Υ Z

При графическом изображении поле допуска заключено между двумя линиями, соответствующими верхнему и нижнему отклонениям относительно нулевой линии (рис. 52). Расположение поля допуска относительно нулевой линии принято обозначать одной или двумя буквами латинского алфавита - прописной для отверстия и строчной для валов (например, Н5, F7, h8, j s 8 и т.д.). При одном и том же допуске деталь большего размера изготовить сложнее, чем деталь меньшего размера. Числовые значения допусков в основном диапазоне размеров 1...500 мм приняты пропорциональными корню кубическому из размера детали с небольшой поправкой, пропорциональной размеру.

Поэтому размер допуска IT назначают в зависимости от диаметра,

вводя единицу допуска

здесь d - в мм, и IT = ai.

Зависимость (10.2) представляет кубическую параболу, а i - является мерой точности, так как допуск получается произведением i на безразмерный коэффициент а:

Для наиболее распространенного в машиностроении диапазона размеров от 1 до 500 мм, для которого справедлива формула (1), стандартизация числовых значений допусков проведена путем установления 13 основных стандартных интервалов размеров.

Точное соблюдение зависимости (10.2) для всех размеров диапазона от 1 до 500 мм нецелесообразно, так как для близких друг к другу размеров нет смысла изменять допуски. Поэтому при составлении стандартизованных числовых значений допусков диапазона 1…500 мм отобрано 13 значений единиц допусков, равных ординатам средних геометрических значений интервалов: до 3, 3-6, 6-10, 10-18, 18-30, 30-50,50 -80, 80-120, 120-180, 180-250, 250 - 315, 315 - 400, 400 - 500. Другими словами, для каждого интервала принята постоянная величина i (а следовательно, и допуска T), равная ординате среднегеометрического значения интервала D значит при подсчете единицы допуска по формуле (10.2) кубический корень извлекается не из любого заданного числа, а из среднего геометрического значения интервала размеров, в котором находился размер. Например, расчет на прочность при конструировании детали (узла) изделия дал результат 12 мм. Так как размер 12 мм находится в интервале 10-18 мм, то среднее геометрическое значение интервала ![]() . Значит, для диаметра 12 мм D = 13,4 мм (средний геометрический размер) Разбивка диапазона 1-500 мм. на 13 интервалов проведена таким образом, чтобы значения i, подсчитанные по формуле (10.2) по крайним значениям интервала, не отличались по величине более чем на 5 - 8%.

. Значит, для диаметра 12 мм D = 13,4 мм (средний геометрический размер) Разбивка диапазона 1-500 мм. на 13 интервалов проведена таким образом, чтобы значения i, подсчитанные по формуле (10.2) по крайним значениям интервала, не отличались по величине более чем на 5 - 8%.

Соотношение между допуском и единицей допуска

| Обозначение допуска | Значение допуска | Обозначение допуска | Значение допуска |

| ΙΤ5 | 7i | IT12 | 160i |

| ΙΤ6 | 10i | IT13 | 250i |

| ΙΤ7 | 16i | IT14 | 400i |

| ΙΤ8 | 25i | IT15 | 640i |

| ΙΤ9 | 40i | IT16 | 1000i |

| ΙΤ10 | 64i | IT17 | 1600i |

| ITll | 100i |

Рис. 53. Зависимость между единицей допуска i и номинальным значением размера D

Допуски установлены в соответствии с девятнадцатью квалитетами

(степенями точности), обозначаемыми в порядке понижения точности 0,1; 0; 1; 2; ... 17. Квалитет характеризуется числом единиц допуска. Квалитет отражает точность технологического процесса. В ЕСДП СЭВ для размеров до 500 мм установлено 19 квалитетов: IТ01, IT0, IТ1, IТ2, IТ3,...,IT17, IТ - International Tolerance (Международный допуск или допуск ИСО). IТ8, например, означает допуск системы по 8-му квалитету ИСО. Число единиц допусков в формуле (2) представляет собой ряд геометрической прогрессии R5 со знаменателем ![]() .

.

При существующем многообразии технологических процессов оказалось, что выбранный для регламентации их ряд R5 вполне достаточен, с одной стороны, для обеспечения действительно необходимой точности для выполнения деталями или изделиями их функционального назначения, с другой стороны, рационально ограничивает выбор значений числа единиц допуска до числа, действительно необходимого и экономически целесообразного.

Квалитеты 4 и 5 применяют:

а) для деталей, определяющих точность работы особо точных машин, прецизионных станков, делительных машин;

б) для особо напряженных деталей быстроходных машин в случаях, когда точность в значительной степени определяет нагрузку или распределение напряжений;

в) для деталей быстроходных механизмов при необходимости бесшумной работы.

Квалитеты 6...8 считаются основными в современном производстве.

Квалитет 9 характерен для деталей в низкоскоростных машинах и механизмах и других машинах с пониженными требованиями к точности.

Квалитеты 10, 11 применяют для деталей, узлов и машин низкой точности, тихоходных; они предусматривают возможность частичного применения деталей, изготовленных без снятия стружки из чистотянутой круглой стали и труб, холодноштампованных деталей и т. д.

Квалитеты 12 и 13 применяют при самых минимальных требованиях к качеству обработки, как правило, для вспомогательных устройств, они ориентированы на изготовление деталей без снятия стружки.

Квалитеты 14...17 предназначаются дли свободных размеров деталей, т. е. размеров несопрягаемых поверхностей, и также для размеров заготовок после предварительной обработки. Эти квалитеты точности получаются в результате штампования, волочения, отливки в пресс-формы, грубой обточки и т. д.

Величины верхнего и нижнего предельных отклонений указываются на чертежах тремя способами:

1) мелкими цифрами (мм) за номинальным размером; отклонения, равные нулю, не проставляются. Отклонения могут иметь одинаковые или разные знаки, например  , 20 +0,018 или

, 20 +0,018 или  ;

;

2) условным обозначением поля допуска, состоящим из буквы и цифры, обозначающей квалитет, например 12G8, 20h10;

3) одновременным указанием поля допуска и цифровых значений отклонений (в скобках), например 12G8 , 20h10 (-0,08).

Характер сопряжения - посадка двух соосных цилиндрических деталей (охватываемой - вала и охватывающей - отверстия) зависит от их действительных размеров. Если диаметр отверстия больше диаметра вала, то в соединении между ними будет зазор (рис.54; положительная разность диаметров), обеспечивающий свободное осевое и окружное перемещения одной детали относительно другой. Если размер отверстия меньше размера вала (отрицательная разность размеров), то в соединении образуется натяг (рис. 55).

Размеры деталей сборочных единиц подразделяют на сопряженные и свободные. Сопряженные размеры - это размеры сопрягаемых деталей (соединяемых), номинальные размеры которых должны быть одинаковыми. Они обеспечивают заданное положение деталей в сборочной единице,

точность ее работы, надлежащие условия сборки и разборки, требуемую взаимозаменяемость деталей. После изготовления деталей эти размеры обязательно проверяют контролеры.

Свободные размеры обычно относят к поверхностям деталей, не соприкасающимися с другими деталями сборочной единицы и не влияющими существенно на работу механизма. Однако значения отдельны:х свободных размеров смежных деталей могут быть взаимосвязаны определенными конструктивными условиями. Такие размеры называют свободными.

зависимыми.

Правильное нанесение на чертеже детали таких эависимых свободных размеров является необходимые условием обеспечения правильной работы изделия, его монтажа.

На рис. 88 показано седло 1 клапана, запрессованное в корпус 2 по диаметру d 1 , значения которого для седла и корпуса являются сопряженными размерами. Диаметры d 2 седла и d 3 корпуса являются свободными зависимыми размерами, так как к ним не предмвляатся высоких требований по точности изготовления; необходимо только, чтобы d 2 седла < d 3 корпуса/ Здесь же вободными зависимыми размерами являются размеры l 1 седла и l 2 отверстия в корпусе,для них тоже необходима условие l 1 > l 1

Лекция № 8 Правила выполнения сборочных чертежей

Правила выполнения сборочных чертежей (СБ) и чертежей общих видов (ВО) определяет ГОСТ 2.109-68. В соответствии с этим стандартом сборочный чертеж должен содержать (рис. 89):

а) изображение сборочной единицы, дающее представление о расположении и взаимной связи составных частей, соединяемых по данному чертежу и обеспечивающих возможность осуществления сборки и контроля сборочной единицы; изделие на сборочном чертеже должно быть изображено в рабочем положении;

б) указания о характере сопряжения и методах его осуществления, а также указания о способе выполнения неразъемных соединений (сварных, паяных и др.);

в) номера позиций составных частей, входящих в изделие;

г) основные характеристики изделия;

ния, которые должны быть выполнены или проконтролированы по данному сборочному чертежу;

е) габаритные размеры изделия;

ж) установочные и присоединительные размеры, а также необходимые справочные размеры.

На сборочном чертеже допускается изображать:

а) перемещающиеся части изделия в крайнем или промежуточном положении с соответствующими размерами;

б) пограничные (соседние) изделия ("обстановку") и размеры, определяющие их взаимное расположение.

Сборочные чертежи допускается выполнять УПРОЩЕННО.

На сборочных чертежах допускается не показывать

а) Фаски, скругления, проточки, углубления, выступы, накатки, насечки, оплетки и другие мелкие элементы;

б) зазоры между стержнем и отверстием:

в) крышки, щиты, кожухи, перегородки и т.п, если необходимо показать закрытые ими составные части изделия. Над изображением делают соответствующую надпись: "Крышка поз. 3 не показана";

г) надписи на табличках, фирменных планках, шкалах;

д) изделия, изготовленные из прозрачного материала, изображают как непрозрачные;

е) пружины изображают не полностью, по 2-3 витка с каждого конца: изделия, расположенные за винтовой пружиной. изображенной лишь сечениями витков. изображают до зоны, условно закрывающей эти изделия и определяемой осевыми линиями сечений витков;

ж) допускается изображать одно из нескольких одинаковых отверстий, пазов и других элементов, если они расположены равномерно; для всех остальных указывают только их расположение: на разрезах изображают нерассеченными составные части изделий. на которые оформлены самостоятельные сборочные чертежи;

з) сварное, паяное, клееное и тому подобное изделие из однородного материала в сборе с другими изделиями в разрезах и сечениях штрихуют как монолитное тело (в одну сторону), изображая границы между деталями сварного изделия сплошными основными линиями.

В продольных разрезах показывают незаштрихованными:

а) стандартные крепежные детали (болты, винты, шпильки, гайки, шайбы, штифты, шпонки, шарики и др.);

б) непустотелые валы;

в) ребра жесткости, спицы маховиков. зубья шестерен и червяков.

В тех случаях, когда сборочный чертеж изделия может быть выполнен на формате А4, его допускается совмещать со спецификацией, как показано на рис. 86.

На сборочном чертеже все составные части сборочной единицы нумеруют в соответствии с номерами позиций, указанными в спецификации этой сборочной единицы. Номера позиций указывают на полках линий-выносок, проводимых от изображений составных частей, на тех изображениях. на которых соответствующие составные части проецируются как видимые, как правило. на основных видах и заменяющих их разрезах.

Номера позиций располагают параллельно основной надписи чертежа вне контура изображения и группируют их в колонку или строчку по возможности на одной линии. Размер шрифта номеров позиций должен быть на один-два размера больше, чем размер шрифта, принятого для размерных чисел на том же чертеже.

Виды размеров деталей. Любая деталь может быть оценена количественно посредством размеров её элементов. Размер – это числовое значение величины (диаметра, длины и т.п.) в выбранных единицах измерения. На чертежах деталей наносят следующие виды размеров.

1. Внутренние (охватывающие) размеры. Это диаметр отверстия, ширина паза, канавки и т.п. (рис 1.1, а). Они определяют внутренние поверхности или элементы, которые охватывают контрдеталь (противоположную деталь – вал), или контрольно-измерительный инструмент (калибр-пробку, губки для внутренних измерений штангенциркуля и т.д.), или при обработке которых размер увеличивается.

2. Наружные (охватываемые) размеры. Это диаметр вала, ширина выступа или буртики, габаритные размеры и т.п.

Рис. 1.1. Виды размеров детали: а – внутренние; б – наружные; в – размеры отверстия и вала; г – открытые

Они определяют наружные поверхности или элементы, которые сами охватываются контрдеталью (отверстием) или контрольно-измерительным инструментом (калибром-скобой, измерительными поверхностями микрометра, штангенциркуля и т.д.), или при обработке которых размер уменьшается.

Гладкая цилиндрическая внутренняя поверхность называется отверстием, а наружная – валом. Соответствующие этим поверхностям размеры называются: диаметр или размер отверстия D, диаметр или размер вала d. Термины “отверстие” и “вал” условно применимы и к другим внутренним и наружным элементам, не обязательно цилиндрическим. В тех соединениях, где присоединительные элементы имеют другую форму, например плоскую (рис 1.1, в), внутренний элемент (паз) называется по аналогии отверстием, а наружный элемент (шпонка) – валом.

3. Открытые размеры. Это глубина отверстия, высота уступа и т.п. размеры (рис. 1.1, г), которые нельзя отнести ни к внутренним, ни к наружным. При обработке одной поверхности, определяющей открытый размер, этот размер увеличивается, а при обработке другой – уменьшается.

Рис. 1.2. Определение вида размера детали

Когда внутренний, наружный или открытый размеры не явно выражены на чертеже детали (рис. 1.2), то вид размера можно определить, рассматривая, как изменяется размер при обработке которых изменились поверхности. Так как l’1>l1 , то это размер внутренний, l’2>l2 – размер наружный, l’3=l3 – размер соответствующих поверхностей: увеличивается, уменьшается или остаётся без изменения. На рис. 1.2 l’1, l’ 2, l’3 – это размеры, значения которых открыты.

4. Угловые размеры. Эти размеры часто называют просто углами.

5. Радиусные размеры.

6. Размеры, определяющие положение осей, в частности осей отверстий. Эти размеры могут наноситься на чертежах как в системе прямоугольных, так и в системе полярных координат.

7. Размеры сложных кривых поверхностей. Размеры кривых поверхностей часто задаются таблицами как изменение одного параметра кривой или изменение другого параметра.

8. Прочие размеры. Это длина резьбовой части детали, участки различной шероховатости поверхности, участки отделки, покрытия, термообработки и т.п.

Нанесение размеров на чертежах. Рабочий чертеж должен содержать все размеры детали, необходимые для её изготовления и контроля: и размеры, характеризующие величину и форму элемента, и размеры, координирующие взаимное расположение этих элементов относительно друг друга.

Но если размеры формы всегда постоянны, то размеры координации могут быть нанесены самым различным образом.

При нанесении размеров на чертеже деталь должна рассматриваться не изолированно, а во взаимодействии с другими деталями, то есть размеры следует наносить от конструкторских баз.

Базой называется поверхность или ось, относительно которой определяется положение других поверхностей или осей. Конструкторской базой будем называть поверхность детали или часть этой поверхности (линию, точку), которая соприкасается (то есть имеет механический контакт) с поверхностями других деталей.

На рис 1.3 жирными линиями показаны конструкторские базы, или сопрягаемые поверхности, то есть поверхности, по которым происходит соединение или соприкосновение деталей узла. Остальные поверхности называются свободными.

Размеры формы сопрягаемых поверхностей и координирующие размеры, определяющие взаимное расположение сопрягаемых поверхностей, будут всегда сопрягаемыми, а размеры формы свободных поверхностей и координирующие размеры – свободными.

Координирующие размеры, связывающие свободные поверхности с сопрягаемыми, могут быть свободными или сопрягаемыми.

Сопрягаемые размеры выполняются значительно точнее свободных. Поэтому число сопрягаемых размеров на чертеже детали должно быть наименьшим, а число свободных размеров – наибольшим. Для получения наименьшего числа сопрягаемых размеров необходимо при нанесении размеров на чертежах осуществлять прямую связь (одним размером) между сопрягаемыми поверхностями.

Рис. 1.3. Сопрягаемые поверхности

Рис. 1.3. Сопрягаемые поверхности

На рис. 1.4 представлены варианты нанесения координирующих размеров втулки в зависимости от наличия тех или иных сопрягаемых поверхностей. При конструкции узла по рис. 1.4, б размер детали l1 является сопрягаемым, а размеры l2 и l3 – свободными. Значит, наивыгоднейшим вариантом нанесения размеров на чертеже втулки является 2-й вариант (в 1-м варианте отсутствует габаритный размер l3). При 3-м варианте оба размера l2 и l3 являются сопрягаемыми. Для соединения, указанного на рис. 1.4, в, правильным будет 3-й.

При нанесении свободных размеров надо учитывать, как будет обрабатываться или измеряться деталь, то есть наносить размеры от технологических или измерительных баз, которыми являются поверхности детали, соприкасающиеся с поверхностями зажимных устройств станка, установочными элементами приспособлений, кондукторов и т.д. или установочными поверхностями средств измерений.

Номинальный размер. Номинальным размером (Dн) называется основной размер, который либо определяется исходя из функционального назначения детали путём расчёта (на жёсткость, прочность и т.п.), либо выбирается из конструктивных или технологических соображений. Любой полученный в результате расчёта или выбранный из каких-либо соображений размер должен быть округлен до ближайшего (как правило, большего) значения нормальных линейных размеров по СТ СЭВ 514 – 77 и уже в таком виде может быть нанесён на чертеже детали.

Рис. 1.4. Варианты нанесения координирующих размеров втулки

Рис. 1.4. Варианты нанесения координирующих размеров втулки

В этом стандарте установлено 4 ряда чисел нормальных линейных размеров в интервале от 0,001 до 20000 мм. Эти ряды размеров представляют собой геометрические прогрессии со знаменателем, общий вид которого , где n – номер десятичного ряда, равный 5, 10, 20 и 40. Стандарт нормальных линейных размеров построен на основе рядов предпочтительных чисел (основных или округлённых), принятых во всём мире в качестве универсальной системы числовых значений любых параметров и размеров.

При выборе размеров предпочтение следует отдавать числам из рядов с более крупной градацией, то есть ряд Ra5 следует предпочитать ряду Ra10, ряд Ra10 – ряду Ra20, а ряд Ra20 – ряду Ra40. Дополнительные размеры, приведённые в стандарте как ряд Ra80, допускается применять лишь в обоснованных случаях.

Применение стандартных номинальных размеров имеет большое экономическое значение, так как приводит к сокращению количества типоразмеров заготовок, деталей, изделий, применяемого режущего и мерительного инструментов, приспособлений и прочего, то есть приводит к общему сокращению заводских расходов и к снижению себестоимости выпускаемой продукции.

Но не всегда номинальный размер детали является нормальным размером. В технически обоснованных случаях приходится отступать от правил выбора размеров по СТ СЭВ 514 – 77. Нестандартными могут назначаться: технологические межоперационные размеры; размеры, установленные в стандартах на конкретные изделия или элементы (например, значения диаметров резьб, подшипников качения, проточек и пр.); размеры, связанные расчётными зависимостями с другими принятыми размерами.

Номинальным размером соединения называется общий для соединяемых деталей основной размер, то есть общий для отверстия и вала номинальный размер Dн=dн. Например, диаметр вала, который вращается в подшипнике, и диаметр отверстия этого подшипника обозначаются на чертежах одним и тем же номинальным размером, хотя в действительности вал имеет несколько меньший диаметр, чем диаметр отверстия подшипника, иначе вал не будет вращаться из-за отсутствия свободного пространства (зазора) между контактными поверхностями, необходимого как для обеспечения лёгкости вращения, так и для размещения слоя смазки.

Действительный размер. Действительным размером (Dд) называется размер, установленный непосредственным его измерением с допустимой погрешностью.

Предельные размеры. В производстве требуемый номинальный размер детали, указанный на чертеже, не может быть выполнен абсолютно точно, да это и не требуется для качественной работы механизма. Поэтому действительный размер детали, как правило, несколько отличается от его номинального значения.

Если на один и тот же номинальный размер обрабатывать несколько деталей, то по условиям производства действительные размеры во всей партии изготовленных деталей не могут быть совершенно одинаковыми. Неизбежные при обработке деталей погрешности, зависящие от очень многих причин (неточность работы станка, неточность режущего и мерительного инструментов, неточность настройки станка на размер и крепления заготовки, неоднородность материала и неодинаковость припусков заготовок, изменение режима обработки, колебание температуры в зоне обработки, индивидуальные особенности рабочего и т. д.), приводят к колебанию (разбросу, или рассеянию) действительных размеров деталей.

Поэтому конструктор обязан, исходя из функционального назначения деталей целесообразно ограничить величину рассеяния действительных размеров, допустимых пределами. Размеры, между которыми должен находиться или которым может быть равен действительный размер годной детали, называются предельными размерами. Таким образом, каждый размер детали задаётся двумя допустимыми значениями: наибольшим предельным размером Dmax и наименьшим предельным размером Dmin (рис. 1.5).

Рис. 1.5. Номинальный размер соединения, предельные размеры

Рис. 1.5. Номинальный размер соединения, предельные размеры

и отклонения, допуски размера

Размер детали, выходящий за допустимые пределы (больше наибольшего или меньше наименьшего предельных размеров), должен быть отнесен к браку: исправимому (браку “плюс”) или окончательному, неисправимому, который нельзя исправить на том же рабочем месте (браку “минус”).

Полусумма предельных размеров называется средним размером.

, ![]() . (1.1)

. (1.1)

Допуски размера. Допуском размера Т называется разность между наибольшим и наименьшим предельными размерами. Допуски внутренних и наружных размеров называются сокращённо допуском отверстия TD и допуском вала Td (рис. 1.5).

T=D max – D min. (1.2)

Допуск определяет величину возможного изменения (допустимого рассеяния) действительных размеров годной детали, является всегда величиной положительной и потому не имеет знака.

Допуск размера определяет точность обработки детали. Чем больше допуск размера, тем больше может быть разброс действительных размеров детали и тем ниже точность обработки детали. Следовательно, с увеличением допуска размера обработка детали становится проще и дешевле. Поэтому конструктор должен исходить из того, чтобы назначать возможно большие допуски, которые, однако, не должны ухудшать эксплуатационные качества как самой детали, так и изделия в целом.

Правильный выбор допуска имеет большое экономическое и организационное значение, так как влияет на выбор оборудования для изготовления деталей, на разрядность рабочей силы, на выбор методов и средств контроля размеров деталей, на производительность обработки и сборки, на качество выпускаемой продукции и её себестоимость.

Поле рассеяния. Полем рассеяния называется разность между наибольшим и наименьшим действительными размерами в партии деталей:

=D д ,max – D д ,min. (1.3)

Если допуск Т представляет собой допустимый разброс размеров партии деталей в процессе их обработки, то поле рассеяния есть действительный разброс этих размеров.

На рис. 1.6 показана схема взаимосвязи между действительным и допустимым рассеянием размеров деталей. Если действительное рассеяние размеров при обработке деталей больше допустимого Т (>Т), то имеет место большой процент брака как исправимого, так и неисправимого. В случае, когда действительное рассеяние размеров партии деталей меньше допустимого (>T), брак деталей отсутствует. Но при этом применять точное оборудование и инструмент для изготовления грубых деталей экономически невыгодно.

Рис. 1.6. Схема взаимосвязи между действительным и допустимым рассеянием размеров деталей

При правильно выбранном устойчивом технологическом процессе поле рассеяния размеров деталей должно быть равно допустимому рассеянию, то есть допуску на размер (=Т).

Нулевая линия. Нулевой линией называется линия, соответствующая номинальному размеру, от которой откладываются отклонения размеров при графическом изображении допусков и посадок. Обычно нулевую линию располагают горизонтально и положительные отклонения откладывают вверх от неё, а отрицательные – вниз. Нулевая линия, как и номинальный размер, служит началом отсчёта отклонений.

Значение номинального размера указывается на графиках в миллиметрах с указанием размерности.

Отклонение. Так как действительные размеры деталей несколько отличаются от их номинальных значений, то алгебраическая разность между действительным и номинальным размерами называется действительным отклонением:

= D д – D н. (1.4)

Предельные размеры детали также задаются значениями предельных отклонений от номинального размера. Алгебраическая разность между предельным и номинальным размерами называется предельным отклонением. Различают верхнее и нижнее отклонение.

В стандартах СЭВ для отклонений размеров отверстий и валов приняты следующие условные обозначения:

ES – верхнее отклонение отверстия;

EI – нижнее отклонение отверстия;

es – верхнее отклонение вала;

ei – нижнее отклонение вала.

Верхним предельным отклонением s (ES, es) называется алгебраическая разность между наибольшим предельным и номинальным размерами, то есть наибольшему предельному размеру соответствует верхнее отклонение (рис. 1.5):

s (ES)=D max – D н . (1.5)

Нижним предельным отклонением i (EI, ei) называется алгебраическая разность между наименьшим предельным и номинальным размерами, то есть наименьшему предельному размеру соответствует нижнее отклонение (рис. 1.5):

i (EI)=D max – D н . (1.6)

Средним отклонением m называется алгебраическая разность между средним и номинальным размерами:

m =D max – D н . (1.7)

Подставив в формулу (1.7) значение Dm из формулы (1.1), получим:

. (1.8)

Среднее арифметическое между верхним и нижним отклонениями есть среднее отклонение.

Введение термина “предельные отклонения” позволяет значительно упростить таблицы и обозначения на чертежах допусков и посадок, а также графическое изображение соединения.

Предельные отклонения могут быть положительными, отрицательными и равными нулю, а значит числовые значения отклонений всегда сопровождаются знаком, причём знак “плюс” указывается обязательно. Отклонение будет положительным, если определяемый этим отклонением размер больше номинального. Если предельный размер меньше номинального, то предельное отклонение будет отрицательным. В случае равенства предельного и номинального размеров отклонение будет равно нулю (рис. 1.5).

Предельные размеры удобнее задавать значениями соответствующих отклонений от номинального размера.

Алгебраическая сумма номинального размера и верхнего отклонения равна наибольшему предельному размеру:

D max = D н + s (ES). (1.9)

Алгебраическая сумма номинального размера и нижнего отклонения равна наименьшему предельному размеру:

D min = D н + i (EI). (1.10)

Поэтому на чертежах деталей наносятся не два предельных размера (наибольший и наименьший), а номинальный размер с двумя предельными отклонения в миллиметрах без указания размерности.

Согласно стандарту предельные отклонения со своими знаками указывают непосредственно после номинального размера, верхнее отклонение несколько выше его, а нижнее – немного ниже и более мелким шрифтом ().

Числовые значения отклонений записывают наименьшим числом значащих цифр, одинаковым для верхнего и нижнего отклонений, то есть конечные нули в отклонениях не пишут (), но проставляют, если другое отклонение имеет больше значащих цифр ().

Если предельные отклонения одинаковы по абсолютной величине, но разные по знаку, то указывают только одно отклонение, которое пишут сразу за номинальным размером таким же шрифтом и со знаком “”: 200,01.

Отклонение, равное нулю, не указывают, но место этого отклонения сохраняется: 40 +0,1 , .

На графиках отклонения указывают в микрометрах без указания размерности. Вверх от нулевой линии откладывают положительные отклонения, а вниз – отрицательные.

Допуски размера также удобнее выражать не через предельные размеры, а через предельные отклонения:

T=D max – D min = (D н + s )-(D н + i ) = s - i. (1.11)

Допуск размера равен алгебраической разности между верхним и нижним предельными отклонениями.

Таким образом, зная номинальный размер и предельные отклонения, можно рассчитать предельные размеры и допуск размера.

Предельные размеры могут быть заданы предельными отклонениями по-разному, в зависимости от того, какое требуется получить соединение. Например, если вал в подшипнике должен иметь некоторый зазор (для лёгкого его вращения и размещения слоя смазки), то в этом случае для вала нужно задать предельные размеры (а значит и предельные отклонения) с таким расчётом, чтобы действительные размеры его получались несколько меньше размеров отверстия.

Поле допуска. Полем допуска называется интервал размеров, ограниченный предельными размерами, или поле, заключённое между верхним и нижним отклонениями.

Изображается поле допуска в виде прямоугольника, ограниченного линиями, соответствующими предельным отклонениям. Числовые значения верхнего и нижнего отклонений пишутся у соответствующих границ поля допуска (рис. 1.7). Поле допуска определяется значением допуска и его положением относительно нулевой линии (номинального размера).

Поле допуска имеет две границы: верхнюю и нижнюю. Верхнему отклонению, или наибольшему предельному размеру, соответствует верхняя граница поля допуска, а нижнему отклонению, или наименьшему предельному размеру, – нижняя граница поля допуска. Всякий размер, который не выходит за пределы поля допуска, считается годным, а размер, выходящий за границы поля допуска, является браком: исправимым (браком “плюс”) или неисправимым (браком “минус”).

Рис. 1.7. График полей допусков сопрягаемых деталей

Существует и другое определение границ поля допуска: начало и конец поля допуска. При обработке вала его размер, постепенно уменьшаясь, сначала совпадает с наибольшим предельным размером, то есть подойдёт к верхней границе поля допуска, которая и будет являться началом поля допуска, а затем к нижней границе – концу поля допуска. Нижняя граница поля допуска вала – это конец поля допуска. При обработке отверстия его размер, постепенно увеличиваясь, сначала подойдёт к нижней границе поля допуска – началу поля допуска отверстия, а затем к верхней границе – концу поля допуска. Начало поля допуска является началом годности размера, а конец допуска – это граница окончательного, неисправимого брака.

В стандартах СЭВ введены термины: проходной и непроходной пределы, которые применяются к предельным размерам. Проходной предел относится к размеру, который соответствует максимальному количеству материала, а именно верхнему пределу для вала и нижнему пределу для отверстия. Непроходной предел применяется к размеру, который соответствует минимальному количеству материала, а именно нижнему пределу вала и верхнему пределу для отверстия.

На рис. 1.8 представлены различные расположения поля допуска вала относительно нулевой линии (номинального размера):

1) симметричное;

2) несимметричное;

3) одностороннее предельное, когда начало поля допуска или проходной предел совпадает с нулевой линией;

4) поле допуска внутри тела детали на некотором отдалении от нулевой линии;

5) поле допуска вне тела детали на некотором отдалении от нулевой линии.

Рис.

1.8. Виды расположения полей допусков: I

– симметричное;

II

– несимметричное; III

– одностороннее

предельное; IV

– поле

допуска внутри тела детали; V

– поле допуска вне

тела детали

Сопрягаемые детали, поверхности и размеры. Подвижно или неподвижно соединённые друг с другом детали и узлы называются сопрягаемыми. К сопрягаемым деталям и узлам предъявляются требования взаимозаменяемости.

Поверхности пары деталей или размеры, по которым происходит их сборка или соединение, называются сопрягаемыми поверхностями или размерами. Сопрягаемые поверхности имеют теоретически одинаковую форму и одинаковые сопрягаемые номинальные размеры.

Например, соединение зубчатого колеса с валом (сопрягаемые детали) может быть подвижным или неподвижным. Отверстие колеса (внутренняя поверхность) и шейка вала (наружная поверхность), по которым осуществляется их сборка, являются сопрягаемыми поверхностями. Обе эти поверхности имеют одинаковую цилиндрическую форму и один и тот же номинальный диаметр, который является сопрягаемым размером соединения.

По форме сопрягаемых поверхностей различают следующие виды сопряжений: гладкие цилиндрические и конические, плоские, резьбовые цилиндрические и конические, сферические и зубчатые.

Наибольшее распространение получили гладкие цилиндрические сопряжения, то есть соединения цилиндрических отверстий валов.

Это объясняется относительной простотой их механической обработки, обеспечивающей необходимую точность размеров, формы и расположения поверхностей.

Посадка. Посадкой называется характер соединения двух деталей, то есть большая или меньшая свобода относительного перемещения деталей в процессе работы механизма или прочность их неподвижного соединения (степень сопротивления взаимному смещению деталей после сборки).

Посадка определяется разностью размеров сопрягаемых деталей (вала и отверстия) до сборки, то есть величиной, получающихся зазоров или натягов в соединениях.

По характеру соединения деталей различаются посадки:

1) с зазором (подвижные);

2) с натягом (неподвижные);

3) переходные (возможно получения как зазора, так и натяга).

Графически посадки определяются и различаются взаимным расположением полей допусков отверстия и вала.

В посадке с зазором размер отверстия больше размера вала и поле допуска отверстия расположено над полем допуска вала (рис. 1.9, а).

|

|

Рис. 1.9.

Расположение полей допусков отверстия и вала

В посадке с натягом размер вала до сборки больше размера отверстия и поле допуска вала расположено над полем допуска отверстия (рис. 1.9,б).

В переходной посадке поле допуска отверстия частично или полностью перекрывает поле допуска вала (1.9, в).

Зазоры и натяги. Отдельные посадки могут быть выполнены как с зазором, так и с натягом.

Зазором S называется положительная разность между размерами отверстия и вала, создающая свободу их относительного перемещения (рис. 1.10, а). При наличие зазора D>d, тогда S=D-d и S>0.

Натягом N называется положительная

разность между размерами вала и отверстия до сборки деталей, характеризующая степень

сопротивления смещению одной детали относительно другой после их сборки (рис.

1.10, б). При наличии натяга D

Рис. 1.10. Определение терминов: а – зазор; б – натяг

Таким образом, натяг можно рассматривать как отрицательный зазор.

Из-за неточности выполнения размеров сопрягаемых деталей требуемые зазоры или натяги в соединениях не могут быть выдержаны абсолютно точно. Значения зазоров или натягов будут колебаться в зависимости от допусков на размеры сопрягаемых деталей, то есть рассеяние значений зазоров или натягов зависит от рассеяния размеров отверстия и вала.

Посадка с зазором (рис. 1.11, а) характеризуется наличием зазора, который может измениться от наименьшего до наибольшего значения.

Наименьший (гарантированный) зазор Smin – это положительная разность между наименьшим предельным размером отверстия и наибольшим предельным размером вала или положительная разность между нижним предельным отклонением отверстия и верхним предельным отклонением вала:

S min =D min -d max =EI-es . (1.12)

Наибольший зазор Smax есть положительная разность между наибольшим предельным размером отверстия и наименьшим предельным размером вала или положительная разность между верхним отклонением отверстия и нижним отклонением вала:

S max =D max -d min =ES-ei . (1.13)

Рис. 1.11. Предельные

и средние значения зазора (натяга)

в посадках: а – с зазором; б – с натягом; в – переходной

Средний (наиболее вероятный) зазор Sm есть положительная разность между средними отклонениями отверстия и вала или среднее арифметическое наибольшего и наименьшего зазоров:

S m =D m -d m = m D- m d= 2. (1.14)

Допуск зазора (допуск посадки) Ts определяет возможное (или допустимое) колебание величины зазора в сопряжении, то есть точность посадки. Разность предельных значений зазора (наибольшего и наименьшего) или сумма допусков отверстия и вала определяет допуск зазора:

T s =S max -S min =T D +T d. (1.15)

К посадке с зазором относится и так называемая скользящая посадка, у которой Smin=0. На графике скользящей посадки нижняя граница (начало) поля допуска отверстия совпадает с верхней границей (началом) поля допуска вала.

Для посадки с натягом (рис. 1.11, б) предельные и средние значения натяга Nmin, Nmax, Nm, допуск натяга TN могут быть определены по аналогичным формулам:

N min =d min -D max =ei-ES=-(Es-ei)=-S max. (1.16)

Наименьший натяг есть положительная разность до сборки между наименьшим предельным размером вала и наибольшим предельным размером отверстия или положительная разность между нижним отклонением вала и верхним отклонением отверстия:

N max =d max -D min =es-EI=-(Es-ei)=-S min , (1.17)

, (1.18)

T N =N max -N min =T D +T d . . (1.19)

Переходная посадка (рис. 1.11, в) характеризуется возможностью получения как зазора, так и натяга, предельные значения которых Smax и Nmax определяются по формулам (1.13) и (1.17).

Средним значением может быть зазор или натяг.

. (1.20)

При положительной разности средних размеров или средних отклонений отверстия и вала получим средний зазор, при отрицательной – средний натяг.

Допуск посадки TSN определяется по формуле:

T SN =S max +N max =T D +T d. (1.21)

Таким образом, для всякой посадки, у которой сопрягаемые детали заданы предельными размерами (или отклонениями), можно определить предельные значения зазора или натяга и допуск посадки.

Сопряженные и свободные размеры механических соединений

Размеры деталей сборочных единиц подразделяют на сопряженные и свободные. Сопряженные размеры - это размеры сопрягаемых (соединяемых) деталей, которые должны быть одинаковы. Они обеспечивают заданное положение деталей в сборочной единице, точность ее работы, надлежащие условия сборки и разборки, требуемую взаимозаменяемость. После изготовления деталей эти размеры обязательно проверяют контролеры службы контроля или управления качеством.

Вопросам правильного измерения и нанесения сопряженных размеров уделяют особое внимание при съемке эскизов с деталей устройств.

Свободные размеры обычно относят к поверхностям деталей, не соприкасающимся с другими деталями сборочной единицы и не влияющим существенно на работу механизма. Однако значения отдельных свободных размеров смежных деталей могут быть взаимно связаны определенными конструктивными условиями (значения свободных размеров одной детали наносят в соответствии с аналогичными размерами смежных деталей). Такие размеры называют свободными зависимыми .

Правильное нанесение на чертеже деталей таких взаимозависимых (зависимых) свободных размеров является необходимым условием обеспечения правильной работы изделия, его монтажа и демонтажа. Поэтому при съемке эскизов выделяют свободные зависимые размеры деталей устройства и проверяют правильность их измерения и нанесения на эскизах.

Характер взаимосвязи размеров деталей сборочной единицы определяется ее конструкцией. Поясним это на примерах.

На рис. 11.2 показано седло 1 клапана, запрессованное в корпус 2 по диаметру d 1 значение которого для седла и корпуса является сопряженным размером. В то же время диаметры d 2 седла и d 3 корпуса являются свободными зависимыми размерами, так как к ним не предъявляется больших требований по точности изготовления; необходимо только, чтобы d 3 > d 2 . Здесь же свободными зависимыми размерами являются размеры l 1 седла и l 2 отверстия в корпусе; для них также необходимо условие

На рис 11.3 показано винтовое соединение двух деталей. Наружные диаметры резьбы d винта 3 и детали 1 являются сопряженными (внутренний и средний диаметры резьбы также являются сопряженными размерами, но в обозначении резьбы на чертежах деталей их не указывают). Наружный диаметр d резьбы винта и диаметр d 1 отверстия в детали 2 представляют собой свободные зависимые размеры, так как отверстие в детали 2 должно быть больше диаметра винта.

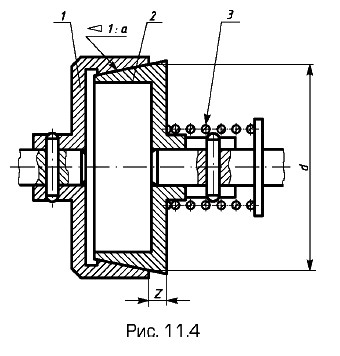

Сопряженные размеры двух конических поверхностей с одинаковой конусностью показаны на примере фрикционной муфты (рис. 11.4). Сопряжение конических поверхностей определяется величиной сопряженных размеров - их конусности 1: а и диаметрами d (конусность - отношение разности диаметров двух сечений конуса к расстоянию между ними). При этом диаметры d задают в «основной» плоскости, являющейся для наружного конуса (левая полумуфта 1) плоскостью его большего основания. Для внутреннего конуса (правая полумуфта 2) положение «основной» плоскости определено размером l от одного из торцов детали.

Сопряженные размеры двух пирамидальных поверхностей показаны на рис. 11.5. Для передачи крутящего момента c маховика 1 на шток 2 вакуумного вентиля их сопряжение выполнено в виде четырехгранной пирамиды. Сопряженные размеры здесь - уклон 1: а посадочных граней относительно оси штока и размеры поперечных сечений отверстия в маховике и конца штока, определяемые в «основной» плоскости, т.е. размеры b стороны квадрата (в сечении A - A). Длина l посадочной поверхности штока и длина l 1 посадочной поверхности маховика являются свободными зависимыми размерами с условием l 1 > l, чтобы обеспечить осевую затяжку маховика на штоке.

Другие примеры осевых сопряженных и свободных зависимых размеров приведены ниже.