Какую посадку называют натягом. Все посадки разделяют на три группы: с зазором, с натягом и переходные

В интервале размеров от 1 до 500 мм посадки с зазором установлены в квалитетах 4-12, переходные - в квалитетах 4-7, посадки с натягом - в квалитетах 5-8. Если вид посадки определяют по результатам расчета, то квалитет выбирают одновременно с посадкой.

В машинах и приборах при высоких требованиях к ограничению разброса зазоров и натягов посадок применяют для отверстий квалитет 7, для валов квалитет 6; при особо высоких требованиях к точности соединений (узлы подшипников качения высокой точности в приборах) применяют для отверстий квалитет 6 и для валов квалитет 5; при менее высоких требованиях к ограничению разброса зазоров и натягов для упрощения технологии можно применять квалитет 8; в соединениях, допускающих большие зазоры, и для облегчения сборки применяют квалитеты 9-12; допуски свободных размеров назначаются по квалитету 12 и грубее. Учитывая повышенные требования к качеству машин и приборов, рекомендуется шире применять квалитеты 6-8.

Выбор посадок . Основными характеристиками посадок являются наименьшие натяги или зазоры и их допуски. При переходе от посадок с большими зазорами (образованными полями а, А) к посадкам с большими натягами (образованными полями zc, ZC) при неизменном номинальном размере наименьшие зазоры уменьшаются и наименьшие натяги увеличиваются. У переходных посадок в том же направлении (от поля j s , J s к полю и, N) повышается вероятность получения натягов. При переходе к менее точным квалитетам при одинаковых посадках и номинальных размерах значения S min и N min не изменяются, но допуски посадок при этом увеличиваются.

Посадки с натягом по значению гарантированного натяга подразделяют на три подгруппы: с минимальным, умеренным и большим гарантированными натягами.

Посадки с минимальным гарантированным натягом (H7/p6, P7/h6, H6/p5, P6/h5) применяют при малых нагрузках и для уменьшения деформаций собранных деталей. Неподвижность соединения обеспечивают дополнительным креплением. Эти посадки допускают редкие разборки.

Посадки с умеренными гарантированными натягами (H7/r6, H7/s6, H8/s7, H7/t6, R7/h6, H6/r5, H6/s5) . Допускают передачу нагрузок средней величины без дополнительного крепления, а также с дополнительным креплением; могут применяться для передачи больших нагрузок, если прочность деталей не позволяет применить посадки с большими натягами, сборка может производиться под прессом или способом термических деформаций.

Посадки с большими гарантированными натягами (H8/u7, H8/u8, U8/h7, H8/x8, H8/z8) передают тяжелые и динамические нагрузки без дополнительного крепления. Необходима проверка соединяемых деталей на прочность; сборка осуществляется в основном способом термических деформаций.

Переходные посадки образуются полями допусков, которые установлены в квалитетах 4-8 и характеризуются возможностью получения сравнительно небольших зазоров или натягов. Они применяются в неподвижных разъемных соединениях при необходимости точного центрирования, при этом необходимо дополнительное крепление собранных деталей. Посадки с более вероятными натягами (H7/m6, M7/h6, H7/n6, N7/h6 ) применяют при больших ударных нагрузках, при повышенной точности центрирования. Посадки с равновероятными натягами и зазорами (H7/k6, K7/h6 ) имеют наибольшее применение из переходных посадок, так как для сборки и разборки не требуют больших усилий и обеспечивают высокую точность центрирования.

Посадки с более вероятными зазорами (H7/j s 6, K7/h6) применяют при небольших статических нагрузках, частых разборках и затрудненной сборке, а также для регулирования взаимного положения деталей.

Посадки с зазором образуются полями допусков a-h и A-H установлены в квалитетах 4-12 и применяются в неподвижных и подвижных соединениях для облегчения сборки при невысокой точности центрирования, для регулирования взаимного положения деталей, для обеспечения смазки трущихся поверхностей (подшипники скольжения) и компенсации тепловых деформаций. Посадки с S min =0 (H/h) обеспечивают высокую точность центрирования и поступательного перемещения деталей в регулируемых соединениях и могут заменять переходные посадки.

а – посадка с зазором (поле допуска вала ниже поля допуска отверстия)

б – посадка с натягом (поле допуска вала выше поля допуска отверстия)

в – переходная посадка (поле допуска вала и отверстия «накладываются» друг на друга)

Конец работы -

Эта тема принадлежит разделу:

МЕТРОЛОГИЯ, СТАНДАРТИЗАЦИЯ И СЕРТИФИКАЦИЯ

Опорный конспект. ДИСЦИПЛИНА: МЕТРОЛОГИЯ, СТАНДАРТИЗАЦИЯ И СЕРТИФИКАЦИЯ. Авторы: Левина И.Э, Платонова М. Ю...

Если Вам нужно дополнительный материал на эту тему, или Вы не нашли то, что искали, рекомендуем воспользоваться поиском по нашей базе работ:

Что будем делать с полученным материалом:

Если этот материал оказался полезным ля Вас, Вы можете сохранить его на свою страничку в социальных сетях:

| Твитнуть |

Все темы данного раздела:

опорный конспект

ДИСЦИПЛИНА: МЕТРОЛОГИЯ, СТАНДАРТИЗАЦИЯ И СЕРТИФИКАЦИЯ

авторы: Левина И.Э, Платонова М. Ю.

Основными преимуществами Международной системы единиц являются:

· унификация единиц физических величин на базе СИ. Для каждой физической величины устанавливается одна единица и система образования кратных и дольных единиц от нее с помощью множителей

Метрологические показатели измерительных средств и методы измерений

В 1994 г. введен новый рекомендательный документ «Рекомендации. Метрология. Основные термины и определения», разработанный НИИ метрологии.

Измерением назы

ШКАЛЫ ИЗМЕРЕНИЙ

В теории измерений принято, в основном, пять типов шкал:

· наименования

· порядка

· интервалов

· отноше

ВЗАИМОЗАМЕНЯЕМОСТЬ В МАШИНОСТРОЕНИИ

Одним из основных условий осуществления массового и серийного производств является взаимозаменяемость одинаковых деталей и узлов комплектующих изделий. Взаимозаменяемостью на

Система предпочтительных чисел и требования, предъявляемые к рядам предпочтительных чисел.

Предпочтительные числа и ряды предпочтительных чисел являются основанием для выбора величин и градаций параметров всех видов продукции, что позволяет наилучшим образом согласовать и увязать между

ВЫБОР ГРАДАЦИИ ПАРАМЕТРИЧЕСКОГО РЯДА

Градацией параметрического ряда называется математическая закономерность, определяющая характер интервалов между членами ряда в определенном диапазоне. В зависимости от хар

Допуски и посадки цилиндрических и плоских соединений

Основными геометрическими характеристиками деталей машин являются размеры и форма. Рассмотрим простейшие формы деталей с гладкими цилиндрическими и плоскими поверхностями. Сначала дадим основные о

Принципы построения системы допусков и посадок

СДП- это совокупность рядов допусков и посад оформленных в виде стандарта.

Первый принцип.

Принято, что детали разных р

Переходная посадка

максимальный зазор в соединении Smax= Dmax- - dmin или Smax = ES- ei

Резьбовые соединения.

По эксплуатационному назначению различают резьбыобщего п

Система допусков цилиндрических зубчатых передач.

Система допусков цилиндрических зубчатых передач изложена в ГОСТ 1643-81, который распространяется на эвольвентные передачи внешнего и внутреннего зацепления с прямыми, косозубыми и шевронными коле

Допуски и посадки подшипников качения.

Подшипники качения являются стандартными изделиями, которые изготавливают на специализированных государственных подшипниковых заводах (ГПЗ). Они обладают полной внешней взаимозаменяемостью

Допуски и посадки шпоночных и шлицевых соединений.

Широкое распространение в конструкциях машин имеют шпоночные соединения

Шпонка - деталь, устанавливаемая в пазах двух соединяемых изделий (вала и отверстия

Допуски и посадки шлицевых соединений.

Для передачи больших крутящих моментов в современном машиностроении применяют шлицевые соединения.

Вшлицевых прямобочных соединениях применяют три способа центрирования вала и вт

ОТКЛОНЕНИЯ И ДОПУСКИ ФОРМЫ ПОВЕРХНОСТЕЙ

Геометрическая форма любой детали машины представляет собой обычно комбинацию плоских, цилиндрических, конических, сферических и других поверхностей. Действительная (реальная) форм

Допуски формы и расположения и их условные знаки

Поле допуска - область в пространстве, ограниченная двумя параллел

СЕРТИФИКАЦИЯ ПРОДУКЦИИ

В переводе с латинского языка слово «сертификация» можно перевести как «верно сделано» (сегtum - верно, fасеге - делать).

В настоящее время под Сертификацией соотв

Знак соответствия Дерективе ЕС

Знаки соответствия систем

Сведения о качестве продукции.

Основные термины и определения.

14 ноября Всемирный день качества.

Всемирный день качества был учрежден в ноябре

Основные цели и принципы систем управления качеством

Система управления качеством продукции разрабатывается с учетом следующих принципов:

ориентация на потребителя;

продуктовый подход;

охват всех

Посадка с зазором (подвижная посадка) характеризуется наличием зазора в соединении.

При графическом изображении поле допуска отверстия расположено над полем допуска вала (рис. 48). К посадкам с зазором относятся также посадки, в которых нижняя граница поля допуска отверстия совпадает с верхней границей поля допуска вала. Эту посадку применяют в подвижных соединениях (подшипниках скольжения, а также соединениях, подвергаемых частой разборке и сборке). Наиболее часто употребляются посадки H9/f9, H7/f7, H7/g6, H8/h6, H7/h6 и др.

Рис. 54. Схема образования зазора и натяга в сопряжениях

Посадка с натягом (неподвижная посадка) - посадка, в которой в сопряжении обеспечивается натяг (поле допуска отверстия расположено под полем допуска вала (рис. 55).

Их применяют для неподвижного соединения деталей без дополнительного крепления. Наиболее часто назначают посадки H7/р6, Н7/r6, H8/e8 и др.

Π е ρ е х о д н ы е п о с а д к и - посадки, которые в зависимости от соотношении действительных размеров отверстия и вала могут быть как с зазором, так и с натягом.

Их применяют для центрирования сопрягаемых деталей путем неподвижного соединения с дополнительным креплением шпонками, винтами, штифтами. Наиболее часто употребляют посадки: H7/j s 6 , H7/k6, H7/n6 и др.

Различные посадки осуществляют варьированием предельных отклонений только одной из сопрягаемых деталей предельные отклонения второй детали данного номинального размера и квалитета остаются постоянными. Это уменьшает требуемое количество инструментов (разверток, протяжек и калибров).

Если предельные отклонения сохраняются (для данного диаметра и квалитета) постоянными у охватывающей детали - отверстия, то система допуске посадок называется системой отверстий, а если у охватываемой детали - вала эта система называется системой вала.

Рис.55. Расположение полей допусков посадок

S - зазор; N - натяг

Рис.56. Предельные размеры отверстия и вала, определяющие поля допусков

В основе сиcтемы отверстия лежит независимость размера отверстия от вида посадки, т. е. предельные отклонения данного размера отверстия одинаковы для всех посадок. Различные посадки создаются путем изменения предельных отклонений размеров вала. Отверстие в этой системе называют основным, его поле допуска обозначают буквой Н. Нижнее отклонение размера основного отверстия равно нулю, и поле допуска располагается «в тело» охватывающей детали (рис. 56, а).

Посадки в системе отверстия обозначаются последовательным написанием номинального диаметра соединения и обозначений полей допусков сначала отверстия, а затем вала, например 40H7/s6 или 40H7-s6, или

Посадки выбирают по расчету или основе опыта.

Для посадок с натягом его рассчитывают по условию передачи требуемой грузки, а для подвижных рассчитывают оптимальный зазор для создания жидкостной смазки с учетом температурим упругих деформаций. Часто зазор ограничивается требованиями точности.

Применение системы вала обусловлено:

использованием для валов чисто-тянутого калиброванного материала без последующей обработки (в сельскохозяйственном и текстильном машиностроении и некоторых областях приборостроения);

выполнением посадочных поверхностей наружных колец подшипников качения по системе вала (во избежание выпуска подшипников с различными допускаемыми отклонениями по наружному диаметру);

возможностью поставить гладкий вал с постоянным отклонением вместо ступенчатого.

Обозначение на чертеже размера детали с полем допуска состоит из числа, обозначающего номинальный размер, буквы, обозначающей основное отклонение, и числа, обозначающего квалитет, например 50g6, 50H7.

В обозначение посадки входит номинальный размер, общий для сопрягаемых деталей, и обозначения полей допусков сопрягаемых деталей, начиная с отверстия, например 50H7/g6 (или 50H7 - g6, или 50 H7/g6) ·

Допускается при необходимости вместо символов указывать предельные отклонения.

Наиболее распространенные в машиностроении посадки квалитетов 6-8 располагаются в порядке убывания зазора и увеличения натяга: с зазором Н7/с8, H7/d8, H7/е8, H7/f7, H7/g6, H7/h6; переходные H7/j s 6, H7/k6, H7/m6, H7/n6; с натягом Н7/р6, H7/r6, H7/s6, H7/u7.

В подшипниках качения поле допуска внутреннего кольца располагается не и тело, как у основной детали в системе отверстия, а из тела. Поэтому соединения внутреннее кольцо - вал получаются более плотными, чем обычные соединения по системе отверстия. Наружное кольцо подшипников выполняют как основной вал.

Качество поверхности существенно влияет на работу деталей вследствие неровностей и изменения физико-механических свойств поверхностных слоев.

Неровности поверхности разделяют на:

макроотклонения - единичные отклонения (выпуклость, вогнутость, конусность и др.);

волнистость - совокупность периодических, регулярно повторяющихся, близких по размерам выпуклостей и впадин с большими отношениями шагов S к высоте Н, т. е. S/H> 40;

шероховатость - совокупность неровностей с относительно малыми шагами S/H<40 (S = 2...800 мкм, H = 0,03... 400 мкм).

Состояние поверхности сказывается на прочности вследствие концентрации напряжений и остаточных напряжений во впадинах и проникновения в микротрещины поверхностно-активных веществ (эффект Ребиндера).

На износостойкости сказывается резкое уменьшение фактической площади контакта, возникновение пиков местных напряжений и опасность задиров. При несовершенном трении существует оптимум шероховатости, связанный с возможностью удержания масла на поверхностях трения.

Основные параметры оценки шероховатости:

1) среднее арифметическое отклонение Ra абсолютных значений отклонений профиля в пределах базовой длины

2) высота Rz неровностей по десяти точкам - среднее значение суммы абсолютных высот пяти наивысших выступов и пяти наиболее глубоких впадин на некоторой базовой длине:

гдеH imax и H imin - отклонения пяти наибольших максимумов и минимумов профиля (рис. 51).Отсчёт этих величин и значений у(х) ведется от базовой линии m - m, имеющей форму номинального профиля поверхности и проведенной так, что среднее квадратичное отклонение профиля от этой линии в пределах базовой длины / минимально.

![]()

Рис. 58. Определение показателей шероховатости (по ГОСТ2789-83)

Шероховатость поверхности оказывает существенное влияние на эксплуатационные свойства деталей: снижает прочность, коррозионную стойкость, жесткость деталей, увеличивает интенсивность износа и др.

При назначении шероховатости поверхности учитывают требования к точности детали, хотя непосредственной связи между ними нет. Часто принимают, что величина Rz не должна превышать 0.1...0,2 допуска на размер. Кроме параметров, характеризующих высоту микронеровностей, на работоспособность деталей влияют и другие характеристики (средний шаг по вершинам и по средней линии профиля, относительная опорная длина и др.).

Рис. 59. Обозначение шероховатости поверхности

Номинальные числовые значения параметров шероховатости указывают на чертежах знаками, изображенными на рис. 59, а. Они не регламентируют вида обработки поверхности. Знаком, показанным ни рис. 59, б, обозначают поверхности, образуемые удалением слоя материала (точением, шлифованием и т.п.); на рис. 59, в - поверхности, не обрабатываемые после литья, штамповки и других видов предварительной обработки. Сведения относительно параметров шероховатости приводятся на чертежах также с помощью знака, показанного на рис. 59, г. При этом на месте рамки записывают параметр (параметры) шероховатости по ГОСТ 2789-83 (для Ra без символа, рис. 59, д; для остальных параметров после соответствующего символа, рис. 59, е). На месте рамки 2 записывают (при необходимости) вид обработки поверхности и другие дополнительные указания, а на месте рамок 3 и 4 соответственно базовую длину по ГОСТ 2789 -83 (рис. 59, ж) и условное обозначение направления неровностей.

Точность геометрической формы деталей. Точность деталей по геометрическим параметрам характеризуется не только отклонениями размеров, но и отклонениями поверхностей. При этом отклонение поверхностей определяется отклонениями формы поверхностей, отклонениями расположения поверхностей, волнистостью и шероховатостью.

Стандартами установлены виды отклонений от формы (отклонения от прямолинейности, плоскостности, круглости и др.), расположения поверхностей и (или) частей деталей (отклонения от параллельности, перпендикулярности, наклона, соосности и т.п.), а также суммарные отклонения формы и расположения (радиальное и торцовое биения и др.).

Предельные отклонения формы и расположения поверхностей указываются на чертежах в виде знаков, символов (условных обозначений) и текстовых записей (рис. 53). Для записи отклонений используют выносную прямоугольную рамку, разделенную на две или три части. В первой (слева) части записывают знак отклонения, во второй числовое значение, а в третьей - буквенное обозначение базы или другой поверхности. Базы обозначают прописной буквой или зачерненным треугольником. Направление линии измерения отклонений указывается отрезком линии со стрелкой.

Действительные поверхности деталей машин отличаются от номинальных (заданных в технической документации) наличием неровностей, образующихся при обработке поверхности и обусловленных колебанием инструмента и детали в процессе обработки, дефектами инструмента, особенностями кинематики обрабатывающего станка и др. Эти периодические неровности называют волнистостью и шероховатостью. К шероховатости относят неровности, у которых отношение шага к высоте неровностей менее 50, а к волнистости - от 50 до 1000.

Теоретическая часть к практическому занятию 1.2

Посадка - это соединение двух деталей, в результате чего образуется зазор или натяг. Разность размеров отверстия и вала до сборки определяет характер соединения деталей. Различают посадки с зазором, посадки с натягом и переходные посадки.

Для образования посадок используют либо основное отверстие H , либо основной вал h .

Основной вал – вал, верхнее (основное) отклонение которого равно нулю: es = 0 → h .

Основное отверстие – отверстие, нижнее (основное) отклонение которого равно нулю: EI = 0 → H .

Номинальный размер посадки – номинальный размер, общий для отверстия и вала, составляющих соединение.

К характеристикам посадки относятся натяги, зазоры и допуск посадки.

Зазор (S) – разность между размерами отверстия и вала до сборки, если размер отверстия больше размера вала.

Натяг (N ) – разность между размерами вала и отверстия до сборки, если размер вала больше размера отверстия.

Допуск посадки – сумма допусков отверстия и вала, составляющих соединение:

Ts (T N ) = T D + T d . (12)

Посадка с зазором - посадка, при которой всегда образуется зазор в соединении, т.е. наименьший предельный размер отверстия больше наибольшего предельного размера вала или равен ему. При графическом изображении поле допуска отверстия расположено над полем допуска вала (рис.1.5).

| -E |

| +E |

| +ES |

| EI =0 |

| - es |

| - ei |

Рис. 1.5. Схема расположения полей допусков посадок с зазором

Предельными характеристиками посадки с зазором являются наибольший и наименьший зазоры и допуск зазора:

S max = D max – d min = ES – ei; (13)

S min = D min – d max = EI– es ; (14)

T s = S max – S min = T D + T d . (15)

Посадки с натягом - посадка, при которой всегда образуется натяг в соединении, т.е. наибольший предельный размер отверстия меньше наименьшего предельного размера вала или равен ему.

| +ES |

| +es |

| EI= 0 |

| +E |

| +ei |

| -E |

Рис. 1.6. Схема расположения полей допусков посадки с натягом

При графическом изображении поле допуска отверстия расположено ниже поля допуска вала (рис.1.6).

Предельными характеристиками посадки с натягом являются наибольший и наименьший натяги и допуск натяга:

N ma x = d max – D min = es – EI; (16)

N min = d min – D max = ei – ES ; (17)

T N = N max – N min = T D + Td . (18)

Посадки переходные - посадка, при которой в соединении возможны как зазор, так и натяг, в зависимости от соотношения действительных размеров отверстия и вала. При графическом изображении поля допусков отверстия и вала перекрываются полностью или частично (рис.1.7).

| -E |

| +E |

| -ei |

| EI =0 |

| +ES |

| +es |

Рис.1.7. Схема расположения полей допусков переходной посадки

Предельными характеристиками переходной посадки являются наибольший зазор, наибольший натяг и допуск посадки:

S max = D max – d min = ES – ei; (19)

N max = d max – D min = es – EI; (20)

T S/N = S max + N max = T D + Td. (21)

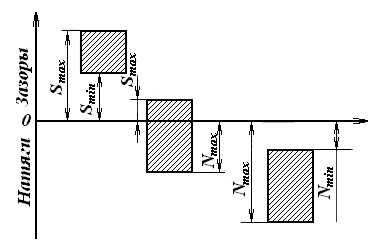

Схема на рис.1.8 иллюстрирует расчет допуска посадки с зазором, переходной посадки и посадки с натягом через предельные характеристики. Так как зазоры и натяги имеют противоположный характер, принято зазоры откладывать в положительную сторону от нуля, а натяги – в отрицательную сторону.

Рис. 18. Схема расчета допуска посадки по предельным характеристикам

Задача в соответствии со схемой решается как геометрическая, то есть допуск посадки определяется либо как разность отрезков, равных предельным характеристикам посадки, либо как их сумма.

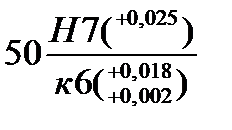

Обозначение посадки указывается после номинального размера посадки. Посадка обозначается дробью, в числителе которой указывается условное обозначение поля допуска отверстия, а в знаменателе – обозначение поля допуска вала. При смешанном способе обозначения после условного обозначения полей допусков отверстия и вала указываются числовые значения предельных отклонений этих полей допусков, заключенные в скобки.

Например:

Ø 40 Н

7/ к

6;

Ø  ; Ø

; Ø  .

.

Система допусков и посадок – это совокупность рядов допусков и посадок, закономерно построенная на основе теоретических и экспериментальных исследований.Посадки могут назначаться в двух системах: в системе отверстия (СH ) и в системе вала (Сh ) .

Посадки системы отверстия основному отклонению полей допусков валов с полем допуска основного отверстия H (EI = 0).

Таким образом, чтобы изменить характер соединения, необходимо изменить положение поля допуска вала (рис.1.9), оставив неизменным поле допуска отверстия (Н ).

Примеры посадок в системе отверстия: Ø30Н /к 6, Ø30Н 7/f 6 , Ø30Н 7/р 6.

Рис. 1.9. Поля допусков системы отверстия

Посадки системы вала – посадки, в которых требуемые зазоры и натяги получаются сочетанием различных по основному отклонению полей допусков отверстий с полем допуска основного валаh (es =0)

Таким образом, чтобы изменить характер соединения, необходимо изменить основное отклонение отверстия, т.е. положение поля допуска отверстия (рис.1.10), оставив неизменным поле допуска вала (h ).

Примеры посадок в системе вала: Ø30M7/h6; Ø30F7/h6, Ø30R7/h6.

| Ch |

| + |

| - |

| es =000000 |

| h |

Предпочтительной является система отверстия (СH ) , так как позволяет снизить себестоимость обработки деталей за счет уменьшения номенклатуры типоразмеров мерного режущего инструмента (сверл, зенкеров, разверток) и измерительного инструмента (нутромеры для отверстий).

Однако в некоторых случаях применение системы вала необходимо.

Примеры применения системы вала:

В соединениях гладкого вала с несколькими отверстиями по посадкам различного характера;

В соединении наружного кольца подшипника с отверстием в корпусе (подшипник - стандартное изделие).

В соединениях шпонки по ширине с пазами отверстия и вала.

Применение гладких холоднотянутых калиброванных прутков в качестве осей или валов без дополнительной механической обработки в сельскохозяйственных машинах.

Стандартом допускаются любые сочетания полей допусков отверстий и валов, но рекомендуются для применения два более узких ряда полей допусков: основной ряд, в котором выделен еще более узкий отбор предпочтительных полей допусков (табл.1.5 и 1.6), идополнительный ряд, ограниченного применения.

Посадки называются основными , если выполняются следующие условия:

· Поля допусков (основные отклонения) отверстия и вала принадлежат одной системе.

· Точность отверстия и вала одинаковая, т.е. номера квалитетов отверстия и вала одинаковые или отличаются на единицу. В редких случаях допускается различие в номерах квалитетов, равное двум.

Если эти условия или одно из них не выполняются, посадка будет комбинированной по обоим признакам или по одному из них.

Примеры основных и комбинированных посадок:

1. Посадка Ø45Н 7/k6 → основная посадка: поля допусков принадлежат одной системе - системе отверстия и разница по номерам квалитетов равна единице.

2. Посадка Ø45Н 7/h 6 → комбинированная посадка по первому признаку. Поля допусков принадлежат разным системам: поле допуска отверстия принадлежит системе отверстия, поле допуска вала – системе вала.

3. Посадка Ø45F 9/k6 → комбинированная по двум признакам. Поля допусков отверстия и вала принадлежат разным системам: поле допуска отверстия – системе вала, а поле допуска вала – системе отверстия. Разность номеров квалитетов не более трех.