Очистка воздуха на производстве. Промышленные системы очистки воздуха: виды и основы Оборудования для очистки воздуха на предприятии

Аппараты для очистки воздуха и газов от пыли

Смесь воздуха с частицами материала, не уловленного в воздушных сепараторах (аспирационный воздух), а также отходящие запыленные газы вращающихся печей необходимо обеспыливать. Лишь после этого очищенный воздух (газ) может быть выброшен в атмосферу.

Аспирационный воздух и газы очищают двумя способами - сухим или мокрым.

Уловленная пыль представляет собой ценный материал, обычно возвращаемый в производство или используемый в других отраслях народного хозяйства.

Для отделения пыли от воздуха (газов) применяют следующие способы:

а) механическую очистку в центробежных циклонах («сухих»), в которых частицы материала отделяются под действием центробежных сил и сил тяжести, а также в циклонах-промывателях («мокрых») при наличии воды;

б) очистку с помощью рукавных (матерчатых) фильтров, ткань которых задерживает на своей поверхности частицы материала и пропускает очищенный воздух (газ);

в) электрическую очистку газов (воздуха) в электрофильтрах; частицы материала осаждаются в электрическом поле высокого напряжения;

г) мокрую очистку газов (в скрубберах).

В промышленности строительных материалов, главным образом в цементной, преимущественное распространение получил сухой способ очистки с использованием аспирационных шахт, пы-леосадительных камер, циклонов, рукавных и электрических фильтров.

Центробежный циклон представляет собой сварной корпус, состоящий из цилиндрической части (рис. II-16, а), конической и пылеотводящего патрубка.

Аспирационный воздух (газ) по наклонному входному патрубку поступает в циклон по касательной к его окружности со скоростью до 20-25 м/сек. Угол наклона патрубка - 15-24°. Крышка 5 согнута по винтовой линии и имеет шаг, равный высоте входного патрубка. Войдя по касательной к окружности циклона, аспирационный воздух вращается по винтовой линии и опускается вниз.

Вследствие центробежных сил частицы материала отбрасываются к внутренним стенкам циклона. Частицы материала (пыль) опускаются по стенкам циклона в коническую часть корпуса и далее через патрубок и пылевой затвор (мигалку), предупреждающий подсос извне воздуха, периодически сбрасываются наружу. Обеспыленный воздух или газ поднимается в верхнюю часть циклона и по патрубку 6 выбрасывается в атмосферу или направляется на дальнейшую очистку в рукавные или электрические фильтры.

Для обеспечения высокой степени очистки рекомендуется выбирать циклоны меньшего диаметра. Для увеличения пропускной способности (а следовательно, и производительности) применяют батарейные циклоны, в которых циклонные элементы одинакового диаметра монтируют в общем корпусе параллельно друг другу. Они имеют общий подвод и отвод воздуха, а также общий бункер для сбора пыли. На рис. II-16, б представлен циклонный элемент типа «Винт».

Степень очистки циклона зависит от его диаметра, размера частиц пыли, скорости, отнесенной к сечению наружного корпуса циклона, которая принимается в зависимости от конструкции циклона в пределах 2,4-3,5 м/сек. Степень очистки циклонов может быть принята равной 70-90%. Степень очистки батарейных циклонов колеблется от 78% (для частиц менее 10 мк) до 95% (для частиц менее 30 мк).

Рис. II-16. Центробежный циклон

При использовании циклонов в цементной промышленности принимают следующие параметры: начальная запыленность воздуха не выше 400 г/м3, давление или разрежение не выше 250 мм вод. ст. и температура газа не выше 400 °С.

Рис. II-17. Рукавный фильтр

Рукавный фильтр, показанный на рис. II-17, а, состоит из корпуса, в котором подвешены матерчатые рукава цилиндрической формы (диаметром 135-220 мм), сгруппированные (по 8-12 штук} в секции. Верхние концы рукавов наглухо прикреплены к планке, нижние концы рукавов открыты для входа аспирационного воздуха (газа), поступающего в рукавный фильтр по трубопроводу и через нижнюю камеру.

Проходя через фильтрующую ткань рукавов, воздух (газ) очищается, а пыль оседает на внутренних поверхностях рукавов. Очищенный воздух (газ) собирается в верхней части корпуса фильтра и по патрубку 6 транспортируется в общий воздуховод.

Рукавные фильтры работают под давлением или разрежением.

Рукава фильтров периодически продувают и встряхивают, так как с течением времени они забиваются пылью, причем с увеличением слоя сопротивление увеличивается. Во избежание конденсации водяных паров рукава продувают подогретым воздухом в направлении, обратном движению аспирационного воздуха (газа). Для встряхивания служит планка, соединенная со встряхивающим механизмом, работающим от отдельного электродвигателя.

Пыль с рукавов поступает в нижнюю часть корпуса фильтра и далее отводится винтовым конвейером наружу.

Фильтровальную ткань рукавов изготовляют из волокон хлопка, шерсти, нитрона, лавсана и стекла. Ткани из стекловолокна выдерживают температуру до 300 °С.

Степень очистки достигает 99% и зависит от удельных нагрузок на фильтровальную ткань, которая не должна превышать 1 м3/м2 -мин. При применении фильтровальной ткани из стекловолокна удельная нагрузка принимается не более 0,5-0,6 м3/м2 -мин.

На рис. II-17, б представлена секция рукавного фильтра из стекловолокна. Запыленный газ по трубопроводу направляется в камеры и в рукава. Пыль оседает на внутренних стенках рукавов, а очищенный газ через клапанную коробку дымососом отсасывается в атмосферу.

Во избежание порчи ткани из стекловолокна такие фильтры нельзя подвергать обычному механическому встряхиванию. В этом случае рукава от осевшей пыли очищают при помощи воздуха, направляемого пульсирующим потоком против движения газа. Реле времени подает сигнал на исполнительный механизм, с помощью которого-закрывается один из двух перекрывающих клапанов. В результате одна из камер отключается от дымососа. Одновременно с этим открывается клапан и продувочный воздух по каналам (как указано на рисунке стрелками) устремляется в отключенную от дымососа камеру. Так как клапан периодически открывается и закрывается, создается пульсирующий поток продувочного воздуха. Благодаря этому рукава из стекловолокна плавно деформируются и слой осевшей на рукавах пыли сбрасывается вниз в бункер и далее ячейковым питателем выводится наружу. Через установленный промежуток времени одна камера автоматически включается в работу, а вторая продувается воздухом.

Рукавные фильтры широко применяют в цементной промышленности для очистки аспирационного воздуха цементных мельниц, силосов, дробилок и др.

Электрофильтр. Электрический способ очистки аспирационного воздуха и отходящих газов вращающихся печей цементной промышленности наиболее совершенный. Степень очистки доходит до 98-99%. В электрофильтрах можно очищать химически агрессивные газы и газы с температурой до 425 °С.

Электрический способ очистки заключается в том, что при движении аспирационного воздуха (газа) через электрическое поле, созданное двумя электродами постоянного тока высокого напряжения, происходит его ионизация, т. е. процесс распада электрически нейтральной молекулы на положительно и отрицательно заряженные ионы. Частицы пыли, получив электрический заряд, перемещаются по направлению к тому электроду, заряд которого имеет противоположный знак.

Применяют два вида электродов: плоские пластины и проволока между ними или полый цилиндр (труба) и проволока внутри него. В зависимости от применяемых электродов электрофильтры класси-’ фицируют на пластинчатые и трубчатые. В цементной промышленности наибольшее распространение получили пластинчатые электрофильтры (типа УГ и УГТ).

На рис. II-18, а представлена принципиальная схема создания электрического поля. К проволоке (коронирующему электроду) подводится постоянный ток отрицательного знака. Осадительный электрод (пластина) присоединяется к положительному знаку и заземляется.

При появлении ионного разряда у проволоки замечается голубоватое свечение («корона»). При движении аспирационного воздуха (газов) вдоль осадительных электродов (как показано стрелкой А) происходят ионизация частиц пыли и осаждение ее на электродах. Коронирующие и осадительные электроды периодически встряхиваются системой молотков, размещенных внутри фильтра, приводы которых выведены наружу (рис. 11-18, б).

Для равномерного распределения газа по поперечному сечению электрофильтра служит газораспределительная решетка, снабженная механизмом встряхивания с электроприводом. Внутри корпуса электрофильтра установлены коронирующие и осадительные электроды. Коронирующие электроды выполнены из нихромовой проволоки диаметром 2,5 мм. Они свободно подвешены и имеют грузы.

Корпуса электрофильтров могут работать под разряжением до 400 ли вод. ст. (УГТ). Осевшая на электродах пыль сбрасывается в бункера, откуда системой винтовых конвейеров направляется в пневмонасос и далее на склад. Во избежание зависания пыли в бункерах предусмотрена установка вибраторов.

Рис. II-18. Электрофильтр УГ

а - принципиальная схема создания электрического поля; б - конструкция электрофильтра

Очищенные от пыли газы дымососом направляются в дымовую трубу. В зависимости от агрегата, за которым устанавливается электрофильтр (мельница, вращающаяся печь и др.), скорости движения газов в электрофильтре принимаются от 1 до 1,5 м/сек. При этих скоростях обеспечивается достаточное время пребывания газа в электрофильтре.

Для питания электрофильтров током высокого напряжения (номинальное выпрямленное напряжение 80 кв и номинальный выпрямленный ток 250-400 ма) применяют полупроводниковые выпрямительные агрегаты АРС, обеспечивающие плавное автоматическое регулирование напряжения на электродах фильтра. Пуск агрегатов АРС и контроль за их работой могут осуществляться дистанционно.

К атегория: - Машины в производстве стройматериалов

Важным элементом вентиляционных установок являются пылеочистные устройства. Очистку производят, если приточный и вытяжной воздух содержит пыль в количествах, превышающих допустимые по нормам.

Очистка может быть: тонкой, средней и грубой.

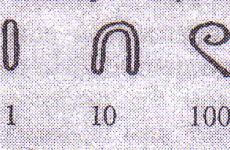

Тонкая очистка применяется в приточных системах для задержания мелких фракций пыли,(10 мк и ниже), а также при рециркуляции, когда очищенный от пыли воздух выпускается вновь в рабочее помещение или частично подмешивается к приточному в целях экономии тепла.

При средней очистке происходит улавливание частиц пыли размером 10-100 мк. Средней очисткой снабжаются обеспыливающие установки вытяжной вентиляции.

Целью грубой очистки является удаление из вытяжного воздуха главным образом пылинок размером больше 100 мк. Применяется она в тех случаях, когда транспортируемая воздухом пыль состоит в основном из крупных частиц (опилки, лузга и т. п.).

Иногда находит применение двухступенчатая очистка вытяжного и особенно рециркуляционного воздуха от пыли: на первой ступени; улавливается крупная пыль, на второй - мелкая.

Эффективность очистки воздуха от пыли характеризуется в основном весовыми (гравиметрическими) показателями и выражается в процентах по формуле:

где d1 - концентрация пыли в воздухе до очистки в миллиграммах на 1 м 3 ;

d2 - концентрация пыли после очистки.

Так, например, при начальной запыленности d1 = 100 мг/м 3 и конечной d2=10 мг/м 3 весовая эффективность пылезадержания составит:![]()

Выбор того или иного пылеочистного устройства определяется дисперсностью, физико-химическими свойствами пыли, необходимой степенью очистки и технико-экономическими соображениями. Существенными являются соображения о возможности утилизации задерживаемой пыли.

Для тонкой очистки находят применение масляные и бумажные фильтры, собираемые в установки из отдельных ячеек.

Ячейка масляного фильтра представляет собой плоскую металлическую коробку с днищами из сетки. Заполнена коробка стальными кольцами. Ячейки смачиваются жидким маслом специального сорта, не имеющим запаха, с неизменяющейся вязкостью в широком диапазоне температур. Воздух, проходя в фильтре извилистый путь, оставляет пыль на поверхности заполнителя, покрытой масляной пленкой. Периодически загрязненные ячейки промывают горячим раствором соды, сушат и вновь промасливают. В качестве заполнителя ячеек применяют, кроме металлических, и фарфоровые кольца, металлические и пластмассовые гофрированные сетки, минеральное волокно и т. п.

При большом количестве воздуха для очистки его от пыли используют самоочищающиеся масляные фильтры, представляющие собой сетчатую ленту, непрерывно движущуюся в вертикальном направлении. При проходе ленты через масляную ванну, установленную внизу фильтра, она освобождается от задержанной пыли и на ней возобновляется слой масла.

Бумажные фильтры применяют при высокой дисперсности и малых начальных концентрациях пыли. Пористую бумагу (шелковка, алигнин) укладывают в 8-10 слоев на гофрированную сетку, прикрепленную к металлической рамке. Загрязненные пылью бумажные слои заменяют свежими. Находят применение рулонные бумажные фильтры.

Если возникает необходимость в очень тонкой очистке воздуха (например, от радиоактивной пыли), используются специальные фильтрующие материалы ФПП и ФПА, практически обеспечивающие полное пылеулавливание в так называемых фильтрах ЛАИК.

Грубую и среднюю, а в некоторых случаях и тонкую очистку воздуха от пыли, применяемую в установках вытяжной вентиляции, можно производить различными мокрыми и сухими способами.

Для очистки запыленных воздушных потоков перед выбросом их в атмосферу применяют следующие основные способы:

- осаждение под действием сил тяжести;

- осаждение под действием инерционных сил, возникающих при резком изменении направления газового потока;

- осаждение под действием центробежной силы, возникающей при вращательном движении потока газа;

- осаждение под действием электрического поля;

- фильтрация;

- мокрая очистка.

Аппараты сухой очистки от пыли

Пылеосадительные камеры. Простейшим типом газоочистительных аппаратов являются пылеосадительные камеры (рис. 3.1), в которых улавливаемые частицы удаляются из потока под действием сил тяжести. Как известно, время осаждения тем меньше, чем меньше высота отстойной камеры. С целью уменьшения времени осаждения внутри аппарата на расстоянии 400 мм или несколько больше установлены горизонтальные или наклонные перегородки, которые делят весь объем камеры на систему параллельных каналов относительно небольшой высоты.

Рис. 3.1.

/ - запыленный газ; II - очищенный газ; 7 - камера; 2 - перегородка

Пылеосадительные камеры имеют сравнительно большие габариты и используются для удаления наиболее крупных частиц при предварительной очистке газа.

Инерционные пылеуловители (рис. 3.2). Поток запыленного воздуха со скоростью 10-15 м/с вводится в аппарат, внутри которого установлены лопатки жалюзи), разделяющие его рабочий объем на две

Рис. 3.2.

/ - очищаемый газ; II - очищенный газ; III - запыленный газ; 1 - корпус; 2 -

лопатки (жалюзи)

камеры: камеру запыленного газа и камеру очищенного газа. При входе в каналы между лопатками газ резко меняет свое направление и одновременно уменьшается его скорость. По инерции частицы движутся вдоль оси аппарата и, ударяясь о жалюзи, отбрасываются в сторону, а очищенный газ проходит сквозь жалюзийную решетку и выводится из аппарата.

Остальная часть газа (около 10%), содержащая основную массу пыли, выводится через другой штуцер и обычно подвергается дополнительной очистке в циклонах. Аппараты этого типа более компактны, чем пылеосадительные камеры, однако также пригодны только для грубой очистки.

(рис. 3.3). В циклон запыленный воздух вводится со скоростью 15-25 м/с тангенциально и получает вращательное движение. Частицы пыли под действием центробежной силы перемещаются к периферии и, достигнув стенки, направляются в бункер. Газ, совершив 1,5-3 оборота в циклоне, поворачивает вверх и выводится через центральную выхлопную трубу.

В циклоне центробежная сила зависит от скорости вращения газа, которую в первом приближении можно принять равной скорости газа во входном патрубке w.

Однако с постоянной линейной скоростью газ движется в циклоне лишь в течение первого оборота, а затем профиль скоростей перестраивается и газ приобретает постоянную угловую скорость со. Поскольку линейная и угловая скорости связаны соотношением w = со г, на периферии газ имеет большую линейную скорость.

Рис. 3.3.

/ - запыленный газ; II - очищенный газ; III - уловленные частицы; 1 - корпус;

2 - выхлопная труба; 3 - успокоитель; 4 - бункер; 5 - затвор

Степень очистки в циклоне сначала быстро возрастает с увеличением скорости, а затем мало изменяется. Сопротивление же при этом увеличивается пропорционально квадрату скорости. Чрезмерно большая скорость движения газа в циклоне приводит к повышению гидравлического сопротивления, уменьшению степени очистки вследствие вихреобразования и выноса уловленных частиц в поток очищенного газа.

Рукавные фильтры. Рассмотренные выше способы очистки не позволяют эффективно улавливать мелкие частицы (диаметром менее 20 мкм). Так, если КПД циклона при улавливании частиц диаметром 20 мкм составляет 90%, то частицы диаметром 10 мкм улавливаются только на 65%. Для очистки потоков от мелких частиц применяют рукавные фильтры (рис. 3.4), которые эффективно улавливают мелкие частицы и обеспечивают содержание пыли в очищенном газе менее 5 мг/м 3 .

Фильтр представляет собой группу параллельно соединенных цилиндрических тканевых рукавов диаметром 150-200 мм и длиной до 3 м, размещенных в корпусе аппарата. Для сохранения формы рукава имеют вшитые в них проволочные кольца. Верхние концы рукавов закрыты и подвешены к раме, соединенной со встряхивающим механизмом, установленным на крышке фильтра. Нижние концы рукавов закреплены замками на патрубках распределительной

Рис. 3.4.

- 7 - корпус; 2 - рукава; 3 - рама для подвески рукавов; 4 - встряхивающий механизм; 5 - коллектор очищенного газа; 6,7 - клапаны; 8 - бункер; 9 - разгрузочный шнек

- (трубной) решетки. В верхней части аппарата находятся коллектор очищенного газа и клапаны для вывода очищенного газа 6 и для подачи продувочного воздуха 7. Запыленный воздух поступает в аппарат и распределяется по отдельным рукавам.

Частицы пыли оседают на внутренней поверхности рукавов, а очищенный газ выходит из аппарата. Поверхность фильтра очищается встряхиванием рукавов и обратной продувкой.

На время продувки встряхивавающего механизма происходит автоматическое отключение рукавов от коллектора очищенного газа (клапан 6 закрывается) и открывается клапан 7, через который в аппарат подается для продувки наружный воздух. Бункер 8 для сбора пыли снабжен шнеком для выгрузки пыли и шлюзовым затвором.

Фильтрация происходит при постоянной скорости до получения определенной величины перепада давления, равной 0,015- 0,030 МПа. Скорость фильтрации зависит от плотности ткани и составляет обычно 50-200 м 3 /(м 2 ч).

При очистке потоков, имеющих повышенную температуру (выше 100 °С), используют стеклоткань, углеродную ткань и др. При наличии химически агрессивных примесей применяют стеклоткань и различные синтетические материалы.

Недостатками рукавных фильтров для обработки больших объемов газов являются трудоемкость ухода за тканью рукавов и сравнительно большая металлоемкость. Большим достоинством этих фильтров является высокая степень очистки от тонкодисперсной пыли (до 98-99%). Очень часто для предварительной очистки от грубодисперсной пыли перед рукавным фильтром устанавливают циклон в качестве первой ступени очистки.

Электрофильтры используют для очистки запыленных потоков от наиболее мелких частиц (пыли, туманов) диаметром до 0,01 мкм. Поскольку частицы пыли обычно нейтральны, им необходимо сообщить заряд. При этом мелким частицам можно сообщить большой электрический заряд и создать благоприятные условия для их осаждения, не достижимые в поле силы тяжести или центробежной силы.

Для сообщения взвешенным в газе частицам электрического заряда газ предварительно ионизируют. С этой целью поток пропускают между двумя электродами, создающими неоднородное электрическое поле. Размеры электродов должны существенно различаться, чтобы создать значительную разность напряженностей поля. Обычно для этого один электрод выполняется в виде тонкой проволоки диаметром 1-3 мм, а второй - в виде соосного цилиндра диаметром 250-300 мм или в виде плоских параллельных пластин.

Вследствие значительной разности площадей электродов вблизи электрода малой площади возникает местный пробой газа (корона), приводящий к его ионизации. Коронирующий электрод соединен с отрицательным полюсом источника напряжения. Для воздуха критическое напряжение, при котором образуется корона, составляет около 30 кВ. Рабочее напряжение в 1,5-2,5 раза больше критического и обычно находится в пределах 40-75 кВ.

Электрофильтры работают на постоянном токе, поэтому установка для электроочистки запыленных потоков включает кроме электрофильтров подстанцию для преобразования электрического тока.

Электрофильтры с осадительными электродами из труб называются трубчатыми, а с плоскими электродами - пластинчатыми. Электроды могут быть сплошными или из металлической сетки.

Скорость движения газа в электрофильтре обычно принимают равной 0,75-1,5 м/с для трубчатых фильтров и 0,5-1,0 м/с - для пластинчатых. При таких скоростях можно достичь степени очистки, близкой к 100%. Гидравлическое сопротивление электрофильтров составляет 50-200 Па, т.е. меньше, чем циклонов и тканевых фильтров.

На рис. 3.5 представлена схема трубчатого электрофильтра. В трубчатом электрофильтре в камере 1 расположены осадительные электроды 2 высотой h = 3-6 м, выполненные из труб диаметром 150-300 мм. По осям труб натянуты коронирующие электроды 3 (диаметром 1-3 мм), которые закреплены между рамами 4 (во избежание их раскачивания). Рама 4 соединена с опорно-проходным изолятором 5. Запыленный газ входит в аппарат через распределительную решетку 6 и равномерно распределяется по трубам. Под действием электрического поля частицы пыли осаждаются на электродах 2 и периодически удаляются из аппарата.

Рис. 3.5.

7 - корпус; 2 - осадительный электрод; 3 - коронирующий электрод; 4 - рама; 5 - изолятор; 6 - распределительные решетки; 7 - заземление

В пластинчатом электрофильтре коронирующие электроды натянуты между параллельными поверхностями осадительных электродов, расстояние между которыми составляет 250-350 мм.

В большинстве случаев при удалении пыли с осадительных электродов применяют специальные встряхивающие механизмы (обычно ударного действия). С целью повышения производительности электрофильтра запыленный газ иногда увлажняют, так как при толстом слое пыли на электроде напряжение падает, что приводит к снижению производительности аппарата. Для нормальной работы электрофильтров необходимо следить за чистотой как осадительных, так и коронирующих электродов, ибо пыль, попавшая на корониру- ющий электрод, действует как изолятор и препятствует образованию коронного разряда.

Электрофильтры можно применять для различных рабочих условий (горячий газ, влажный газ, газ с химически активными примесями и т.п.), что делает этот вид газоочистного оборудования весьма эффективным при санитарной очистке.

На практике нашли применение и ультразвуковые газоочистительные установки, в которых для увеличения пылеулавливания используется укрупнение (коагуляция) частиц посредством воздействия на поток упругих акустических колебаний звуковой и ультразвуковой частоты. Эти колебания вызывают вибрацию частиц пыли, в результате чего растет число их столкновений и происходит коагуляция (слипание частиц при соприкосновении друг с другом), значительно облегчающая осаждение.

Процесс коагуляции происходит при уровне акустических колебаний не менее 145-150 дБ и частоте 2-50 кГц. Скорость пылегазового потока w при этом не должна превышать величины w , опреде- „ „ „ К Р _

ляемои силами сцепления в данной неоднородной системе. При

w > w агрегаты скоагулированных частиц разрушаются. Существуют также пределы концентраций дисперсной фазы С, при которой целесообразно вести коагуляцию в звуковом поле: при С 0,2 г/м 3 коагуляция не наблюдается; тогда как при С > 230 г/м 3 коагуляция ухудшается вследствие затухания акустических колебаний и больших потерь звуковой энергии.

Акустическая коагуляция находит промышленное применение для предварительной очистки горячих газовых потоков и при обработке газов в условиях повышенной опасности (в горнодобывающей промышленности, металлургической, газовой, химической и др.). Запыленность производственных газовых потоков, поступающих на очистку, может составлять от 0,5 до 20 г/м 3 (при дисперсности 0,5-4 мкм с преобладанием более мелкой фракции), температура газа - от 50 до 350 °С, скорость газа - 0,4-3,5 м/с, время пребывания газа в звуковом поле - от 3 до 20 с. Эффективность пылеулавливания зависит от расхода газа и времени озвучивания и достигает 96%.

На рис. 3.6 показана схема установки ультразвуковых (УЗ) сирен в аппаратах для коагуляции аэрозолей.

Рис. 3.6. Схема акустических пылеуловителей для коагуляции аэрозолей: а, б - различное расположение УЗ-сирены в аппарате

Безопасность труда имеет большое значение в организации производственного процесса, именно поэтому крупные предприятия и небольшие организации уделяют особое внимание очистке воздуха от пыли на производстве. Предотвратить ее накопление, обеспечить благоприятные и безопасные условия труда позволяют очистительные установки.

Качественная очистка воздуха включает себя условия, которые напрямую связаны с влажностью и температурой испарений, продуктов горения, степенью агрессивности и объемом газа, а также уровнем скопления пыли и климатическими условиями. Негативное влияние пылевых частиц на организм человека – одна из важнейших причин для установки очистителей воздуха на производстве. Кроме того, это поможет сохранить оборудование от частых поломок.

Оборудование для промышленно очистки воздуха от пыли

Современный рынок насыщен предложениями, которые помогают установить специализированное оборудование для крупных предприятий и маленьких производственных цехов. У системы очистки воздуха есть несколько уровней: глубокая, средняя и тонкая. Каждая из них позволяет обезвредить микрочастицы любого размера.

Очистка воздуха от пыли с целью уменьшения содержания в нем пылевых частиц - сложная, но необходимая в современных условиях задача. Решение этой задачи зависит прежде всего от правильного выбора системы пылеочистки и квалифицированной эксплуатации пылеочистных устройств.

Многие производственные технологические процессы приводят к выбросу в воздух мелких твердых частиц или пыли. Пыль образуется в процессе измельчения, шлифовки, полировки, истирания, а также при транспортировке или пересыпании различных материалов.

Зачем нужна очистка от пыли

Воздух, удаляемый местными вентиляционными , запыленный или загрязненный ядовитыми газами или парами, необходимо очищать перед выпуском его в атмосферу. Способ очистки удаляемого воздуха от загрязнений, высота выброса и допустимые концентрации вредных веществ в нем должны соответствовать действующим нормативным документам и стандартам. Если от ядовитых газов и паров технически невыполнима, то неочищенный воздух необходимо выбрасывать в высокие слои атмосферы.

Сегодня в нашей стране на многих действующих производствах существующие системы аспирации (пылеудаления) и вентиляции не справляются с задачами пылеудаления или делают это с недостаточным качеством. В основном, это происходит:

- в связи с износом действующего аспирационного и технологического оборудования,

- при подключении новых точек пыления к существующей системе аспирации, не рассчитанной на такое увеличение нагрузки.

Чтобы довести содержание пыли в удаляемом из производственных помещений воздухе до уровня, соответствующего действующим санитарным нормам, используются пылеочистные или газоочистные устройства.

Выбор пылеочистного устройства

Пылеочистное устройство выбирают в зависимости от ряда параметров, к числу которых относят: степень требуемой очистки воздуха, величину пылинок, свойства частиц пыли (пыль сухая, волокнистая, липкая, гигроскопичная и т.д.), начальное пылесодержание, а также температуру очищаемого воздуха и ценность частиц пыли.

Пылеочистные устройства делятся на:

- устройства грубой очистки воздуха,

- устройства очистки воздуха средней степени,

- устройства очистки воздуха тонкой степени.

Дмитрий Захаров, Генеральный директор

«Рукавные фильтры не очищают от газовой составляющей, только от пыли.

Рукавные фильтры работают с температурой не более 250°С на входе в фильтр. При более высоких температурах требуется охлаждение газов или применение электрофильтров, которые имеют более низкую эффективность очистки по сравнению с рукавными (в 2 и более раз)».

Чтобы эффективно удалить пыль, следует знать ее классификацию. По размеру частиц (дисперсности) бывает:

- мелкая пыль (частицы менее 100 мкм в диаметре);

- средняя пыль (частицы более 100 мкм, но менее 200 мкм);

- крупная пыль (частицы более 200 мкм).

Устройства грубой очистки воздуха применяют чаще всего на стадии предварительной очистки при многоступенчатой очистке воздуха. Они задерживают главным образом частицы крупной пыли.

Устройства средней степени очистки воздуха находят свое использование в тех случаях, когда воздух выбрасывается в атмосферу, при этом остаточное содержание пыли в нем должно быть не более 150 мг/куб. м.

Устройства тонкой степени очистки воздуха применяются для обеспечения остаточного пылесодержания очищенного воздуха на уровне не более 2 мг/куб. м. Они могут задержать пылевые частицы величиной до 10 мкм. Такие устройства следует использовать как для очистки приточного, так и рециркуляционного воздуха, а также для улавливания ценной пыли (например, частиц цветных металлов, муки, цемента и т.п.).

Виды пылеочистных устройств

По принципу действия различают следующие виды пылеочистных устройств:

- Механического типа:

- Сухие:

- Гравитационные,

- Инерционные,

- Центробежные,

- Вихревые,

- Мокрые (скрубберы):

- Капельные,

- Пленочные,

- Барботажные.

- Сухие:

- Электрического типа:

- Сухие горизонтальные,

- Сухие вертикальные,

- Мокрые,

- Двузонные.

К инерционным очистным устройствам относятся пылеосадительные камеры, в которых частицы загрязнения удаляются из потока газа под действием инерционных сил. Центробежные пылеотделители - это циклоны, мультициклоны и другие аппараты, работа которых основана на использовании сил инерции, выделении частиц пыли при изменении направления потока очищаемого газа.

Одним из самых эффективных мокрых пылеуловителей является скруббер Вентури, в котором турбулентный поток загрязненного газа пропускают через воду. При этом происходит захват каплями воды частиц пыли, коагуляции (слипание в более крупные комья) этих частиц с последующим осаждением в каплеуловителе инерционного типа.

В фильтрующих устройствах улавливание частиц пыли происходит при прохождении газа через пористые материалы. Различают тканевые (к ним относятся каркасные и рукавные фильтры), волокнистые (ячейковые, панельные, рукавные) и зернистые (ячейковые, барабанные) .

В мокрых электрофильтрах вода подается в виде пленки на осадительные электроды. Применение пылеулавливающих устройств мокрой очистки ограничивается теми случаями, когда допустимо увлажнение очищаемого газа.

Небольшая подсказка . Для эффективной очистки от пыли с размерами частиц до 4 мкм применяют главным образом рукавные фильтры и электрофильтры. Если размеры частиц лежат в диапазоне 4-8 мкм, то для очистки лучше применять циклоны с мокрой пленкой или скрубберы. Циклоны чаще всего используются для очистки от пыли с размерами частиц более 8 мкм.

Расчет степени очистки воздуха пылеочистным устройством

Существует формула, по которой можно рассчитать эффективность устройств пылеочистки. Эффективность характеризует, насколько устройство способно очистить воздух и измеряется в процентах:

N 0 = ((A 1 - A 2)/A 1)*100%,

- N 0 - степень (эффективность) очистки воздуха,

- A 1 - концентрация пыли в воздухе после очистки,

- A 2 - концентрация пыли в воздухе до очистки.

При многоступенчатой очистке воздуха используют специальную формулу, в которой учитывается эффективность очистки на каждой ступени. К примеру, для двухступенчатой очистки эта формула такова:

N 0 = N 1 + N 2 - N 1 *N 2 ,

- N 0 - общая степень (эффективность) очистки воздуха,

- N 1 - степень (эффективность) очистки воздуха на первой ступени,

- N 2 - степень (эффективность) очистки воздуха на второй ступени.

Чтобы сравнить эффективность разных пылеочистных устройств, пользуются такой формулой:

N = (100% - N 1) / (100% - N 2),

- N - сравнительная степень (эффективность) очистки воздуха,

- N 1 - степень (эффективность) очистки воздуха первого устройства,

- N 2 - степень (эффективность) очистки воздуха на второго устройства.

Пусть N 1 = 90%, а N 2 = 95%. Воспользуемся формулой и получим, что эффективность второго устройства в 2 раза превышает степень очистки первого. А не на 5%, как думают некоторые.

![]()

На заметку

«Для эффективной очистки от пыли с размерами частиц до 4 мкм применяют главным образом рукавные фильтры и электрофильтры. Если размеры частиц лежат в диапазоне 4-8 мкм, то для очистки лучше применять циклоны с мокрой пленкой или скрубберы. Циклоны чаще всего используются для очистки от пыли с размерами частиц более 8 мкм».

Если нужно рассчитать эффективность очистки для каждой фракции пыли, то концентрация измеряется только по исследуемой фракции. Но поскольку частицы пыли имеют разнообразную форму (шарики, палочки, пластинки, иглы, волокна и т.д.), то для них понятие размера условно. В общем случае принято характеризовать размер частицы величиной, определяющей скорость ее осаждения, - седиментационным диаметром. Т.е. фактически приводят частицы неправильной формы к некоему абстрактному шару, скорость осаждения и плотность которого равны скорости осаждения и плотности исследуемых частиц, а потом определяют диаметр этого шара и пользуются им для отнесения частиц к той или иной фракции.

Другие значимые характеристики пылеочистных устройств

Помимо эффективности очистки, при выборе пылеочистных устройств нужно учитывать и другие их характеристики. К их числу относят:

- производительность устройства (единица измерения - куб. м/ч);

- стоимость очистки воздуха (руб.);

- энергоемкость , измеряется как расход электроэнергии, требуемый на очистку 1000 куб. м воздуха (кВт*ч);

- скорость фильтрации (куб. м/кв. м);

- аэродинамическое сопротивление (Па);

- пылеёмкость (измеряется только для матерчатых и пористых фильтров), - количество пыли, повышающее сопротивление фильтра до определенной пороговой величины (г или кг).

Последние три показателя характеризуют главным образом фильтрующие устройства. Скорость фильтрации (ее еще называют нагрузкой по газу) рассчитывается, как отношение объемного расхода очищаемого газа к площади фильтрующей поверхности. Аэродинамическое сопротивление определяется как разность давлений газа на входе и на выходе в очистное устройство. А пылеёмкость равна массе пыли, которая накапливается на фильтре в промежутке между очередными процессами регенерации. Регенерацию фильтра следует проводить, когда аэродинамическое сопротивление очистного устройства возрастает в 2-3 раза от начального уровня.

В публикации использованы информационные материалы компании .