Химический завод минеральных удобрений. Обзор отрасли: производство минеральных удобрений

Обзор отрасли: производство минеральных удобрений

Характеристика отрасли

Производство минеральных удобрений является крупнейшей подотраслью химической промышленности . Это одна из наиболее прибыльных и финансово-устойчивых отраслей не только в химическом комплексе, но и в промышленности в целом. Продукция российских предприятий конкурентоспособна и пользуется постоянным спросом на внешнем и внутреннем рынках. На долю Российской Федерации приходится до 6-7% общемирового выпуска удобрений.

Прямыми бенефициарами этой инициативы являются микро, малые и средние агро-зоотехнические компании, входящие в состав консорциума. На месте снабжения необходимыми сточными водами находится завод по производству биоэнергии с нулевым километром. Завод работает исключительно с мусором и остатками без использования специализированных культур, которые в противном случае были бы вычтены из их преобладающей функции подача.

Производство энергии происходит с использованием биогаза, полученного путем ферментации сточных вод с побочными продуктами растительного происхождения. Завод, благодаря подземным трубопроводам, соединяющимся с фермами, снижает выбросы транспортных средств для перевозки потоков отходов. Секция обработки позволяет производить удобрения с использованием только возобновляемых источников энергии и тепловой энергии, производимых когенеративным сектором того же завода. Резервуары для хранения полностью закрыты.

Российская промышленность производит практически все виды традиционных минеральных удобрений, пользующиеся спросом как на внутреннем, так и на внешнем рынке. Значительную долю в производстве удобрений занимают сложные минеральные удобрения (такие как аммофос, диаммофос, азофоска и т. п.), отличающиеся от одинарных тем, что содержат два или три питательных вещества. Преимущество сложных удобрений заключается в том, что их состав может меняться в зависимости от требований рынка.

Проект представляет собой сильную инновацию в технологиях и системах управления и использует систему высокоэффективных процессов удаления азота из переваренных сточных вод. Используемая технология состоит из последовательных физических обработок и химической обработки зачистки аммиачного азота. Полученная осветленная жидкая фракция выгружается в общественную канализацию в соответствии с юридическими ограничениями.

Лечебная установка Используемая технология состоит из последовательных физических обработок и химической обработки аммиачной азотной десорбции. Технологическая диаграмма Производство энергии осуществляется с использованием биогаза, полученного путем ферментации сточных вод с побочными продуктами растительного происхождения.

Основные проблемы отрасли:

Низкий технический уровень производства, высокая степень износа оборудования, устаревшие технологии (только 20% технологий подотрасли можно считать современными с точки зрения стандартов развитых стран).

Высокая тепло - и энергоемкость производства (доля энергоносителей в себестоимости продукции составляет от 25 до 50%).

Общая компоновка Завод питается исключительно от мусора и остатков без использования специализированных культур, которые иначе вычитались бы из их преобладающей пищевой функции. К этой территории относятся муниципалитеты Караваджо и Моцаника в провинции Бергамо и муниципалитеты Сергинано в провинции Кремона. Это специально разработанная интенсивная сельскохозяйственная зона, особенно предназначенная для животноводства, входящая в состав Ломбардийской равнины, классифицированной как «уязвимая область для загрязнения воды из нитратов сельскохозяйственного происхождения».

В мае 1999 г. Министерством экономики РФ была разработана "Стратегия развития химической и нефтехимической промышленности на период до 2005 года". Согласно данному документу, в период с 2001 по 2005гг. прогнозируется расширение масштабов структурных изменений в производстве химических продуктов в сторону увеличения выпуска и расширения ассортимента конкурентноспособной продукции на основе наукоемких технологий.

Здесь сельскохозяйственная деятельность сохранила значительную роль как на экономическом уровне, особенно в плане занятости и поддержания социальной структуры. В этой области, ограниченная доступность и высокая стоимость земельного сервитута для сельскохозяйственного использования навоза приводят к серьезным во многих случаях управления и экономических проблемах, создавая структурную слабость, которая ставит много компаний, чтобы ограничить конкурентоспособность: это что подтверждается сокращением числа поголовья скота.

Локализация завода. Прямыми бенефициарами инициативы являются микро, малые и средние агро-зоотехнические компании, входящие в состав консорциума. Приобретение необходимых суспензий на месте - это производственная деятельность по биоэнергетике с нулевым километром.

Основные производственные показатели отрасли

Рост объемов производства в отрасли начался в первом полугодии 1999 г. Основным импульсом к росту стало финансовое оздоровление предприятий в результате девальвации рубля, последовавшей за финансовым кризисом. Выросла конкурентоспособности продукции российских предприятий на внешнем рынке (примерно 80% продукции отечественных производителей удобрений поставляется на экспорт), в связи с чем у предприятий появились оборотные средства , что расширило возможности для инвестирования в развитие производства.

Ландшафтный вид 1 В этой области сельскохозяйственная деятельность сохранила значительную роль как на экономическом уровне, особенно на уровне занятости, так и на сохранении социальной структуры. Вид на территорию 2 На фотографии показана одна из компаний консорциума, расположенных в специализированном агропромышленном районе, особенно пригодном для животноводства.

Массовый баланс Слайд показывает количество входных и выходных матриц с завода. Основные результаты На слайде показаны результаты, полученные в результате энергетической и агрономической валоризации ферменных стоков. Схема потока Диаграмма иллюстрирует весь поток сточных вод, которые различные фермы дают для входа в завод через рефлюкс.

В 2000 г. производство минеральных удобрений в РФ выросло на 6,3%, в том числе производство азотных удобрений увеличилось на 12,7%, фосфатных - на 17,1%, калийных - снизилось на 6,5%. Таким образом, доля азотных удобрений составила 47,6%, увеличившись на 3,1 процентных пункта за счет уменьшения доли калийных удобрений на 4,3 процентных пункта при незначительном увеличении (на 1,2 процентных пункта) доли фосфатных удобрений.

Низких Моццаника разведения крупного рогатого скота Это позволяет этим компаниям управлять сточными водами в добродетельной и уважительной среде, а также в Общинном и национальном законодательстве. Итальянские агропродовольственные товары. Консорциум компании Ортофото показывает бизнес-центр одной из девяти компаний-консорциумов.

Агро-зоотехнические предприятия. Слайд определяет девять консорциумов агро-зоотехнических компаний. Команда Слайд представляет собой диаграмму человеческих ресурсов, участвующих в этой инициативе. Сегодняшний всеобъемлющий тариф, который значительно снижается по мере увеличения установленной мощности, без исключения для консорциумов, далеко не стимулирует инвестиции в межфирменные объекты: эти структуры, которым необходимо достичь определенного размерного порога, чтобы обслуживать больше компаний, находятся на более низком тарифе, чем в случае каждой из компаний, разделив общую мощность завода между ними.

Оценка ситуации в отрасли с точки зрения состояния активов крупнейших предприятий , потребления минеральных удобрений как на внутреннем рынке, так и за рубежом, позволяет спрогнозировать развитие отрасли как перспективное.

В I квартале 2001г. в РФ было произведено минеральных удобрений - 3,3 млн тонн (100,4%);

В нетрадиционных случаях, в том числе на заводах консорциумов, а также на отходах и побочных продуктах, повышаются административные требования и продляются сроки получения разрешений: это приводит к серьезным потерям производительности для предприятий. к постоянному участию всех учреждений, администраций, торговых ассоциаций и предпринимателей, участвующих в проекте.

Участвующие объекты. Слайд показывает множество вовлеченных объектов. Путь авторизации В слайде показан путь авторизации для реализации этого объекта консорциума, количество вовлеченных субъектов и время получения разрешений. Завод использует методы управления и системы обработки для ограничения воздействия на окружающую среду. Основными положительными эффектами являются: производство электроэнергии и тепла остаточной биомассой с экономией энергии из ископаемых источников; Сокращение выбросов парниковых газов и полное патогенное загрязнение; Сильное улучшение одорического эффекта из-за меньшего производства осмогенных молекул.

Производство минеральных удобрений в России, тыс. тонн

|

Объем производства всего |

Фосфатные Влияние на окружающую среду Слайд показывает основные результаты с точки зрения снижения воздействия на окружающую среду. Диаграмма рефлюкса Система, благодаря подземным трубопроводам, соединяющимся с фермами, снижает выбросы транспортных средств при транспортировке эффлюентной резины. Кроме того, реализация объектов, основанных на аналогичных управленческих и технологических критериях, может быть воспроизведена во всех сельских районах с интенсивным сельским хозяйством, специализирующимся на животноводстве. Вид растения На рисунке показан общий вид завода и его окрестностей. |

Калийные |

Средства защиты растений химические |

||

|

Январь-февраль 2001 Встречи с заводчиками, организованные муниципалитетом Караваджо. День изучения орфографических орденов Ломбардийских агрономов. Экскурсии на факультет Миграционного университета Аграрии - кафедра сельскохозяйственных и экологических наук. Экскурсии для сельскохозяйственных предпринимателей. Выставка информационных панелей на тематических ярмарках. Буклет собирает все тексты, изображения и индикаторы, перечисленные на разных этапах органически. Место выбрано из-за хорошей инфраструктуры, логистики и близости к порту Варны. Новый центр продемонстрирует технологию, которая выделяет фосфор из разных пород - высокий и низкий уровень содержания фосфора. Цель заключается в том, чтобы иностранные инвесторы предлагали не только фосфатные добавки для кормовой промышленности, но и продавали технологию извлечения фосфора, которой они владеют только в мире. |

Суммарные мощности предприятий по производству минеральных удобрений

|

Продукция |

Мощность производства, тыс. тонн | |

|

Азотные удобрения Бельгийская бизнес-группа имеет патент на нее, а автором изобретения является Мохаммед Таким, который основал «Экофос» 19 лет назад. Более 35 миллионов евро были инвестированы в развитие технологий. Если теперь основное сырье производится в таких странах, как Марокко, США, Бразилия, Китай, Казахстан и Ближнего Восток с новой технологией карта резко меняется в качестве потенциальных полей для низкосортных фосфоритов имеют во многих других странах по всему миру. С нынешнего завода бельгийской компании в Девне фосфорные кормовые добавки принимаются партнерами по всему миру. По этой причине также следует увеличить производство продуктов животного и растительного происхождения. Это, в свою очередь, повышает рост производства кормов и удобрений, а мировые запасы фосфора ограничены и, как ожидается, будут исчерпаны через 100 лет. Вот почему технология, которую мы предлагаем, имеет большое экономическое и экологическое воздействие, - подчеркнул Крис ван Дам. Он чист, поскольку отходы гипса используются при производстве гипсокартона. | ||

|

Фосфорные удобрения | ||

|

Калийные | ||

Улучшение финансового состояния и платежеспособности сельскохозяйственных предприятий в 2000 г. способствовало росту потребления минеральных удобрений. По мнению специалистов, такая тенденция сохранится в дальнейшем.

Одной из самых передовых технологий является извлечение фосфора при обработке осадка из очистных сооружений. Выделенное сырье используется при производстве минеральных удобрений. Если весна сухая и без осадков, благодаря своей глубокой корневой системе, а питательные вещества и влажность на этой глубине могут быть сохранены!

Как обрабатывать почву с одновременным применением удобрений?

Введение минеральных удобрений в почву на глубине от 25 см до 45 см требует соответствующего оборудования для такой глубокой переработки. Использование этого типа оборудования даже начинает оживлять профиль почвы до большей глубины.

Как было разработано удобрение

В ходе развития возникло много технических и агрономических проблем. Внесение удобрений из рапса, кукурузы и сахарной свеклы. Мониторинг растений показывает, что такие культуры, как сахарная свекла, рапс и кукуруза, лучше всего подходят для глубокого внесения удобрений.Динамика и структура спроса на минеральные удобрения (в пересчете на 100% питательных веществ), тыс. тонн

|

Наименование показателя |

прогноз 2005 год Особенно для осеннего оплодотворения выбор удобрений очень важен, предпочтительно использовать фосфор, аммиачную селитру и калий на больших глубинах, используя этот метод. Глубокое удобрение полезно не только для тяжелых почв, но и для сухих условий. Корневые системы растений, как правило, нацелены на их рост в районы с удобрениями. когда это удобрение глубокое, оно стимулирует растения развивать глубокую корневую систему, которая обеспечивает хороший рост в сухих условиях. Любой фермер или арендатор сельскохозяйственных угодий, а также агроном, знают, что условие высокой производительности, даже если оно превышает его ожидания, - это здоровые и высокоурожайные сельскохозяйственные культуры. Однако условия, от которых они зависят, слишком велики и слишком переменны, чтобы полагаться только на хорошее совпадение или удачу. Они тратят много времени, денег и труда и не должны тратиться на ветер. |

|

Спрос - всего | |

|

в том числе на продукцию отечественного производства | |

|

внутреннего рынка | |

Оценка возможностей производственного потенциала отрасли на действующих мощностях в перспективе до 2005 года, тыс. тонн

|

Наименование показателя |

2005 прогноз |

|

|

Установленная мощность | ||

|

Конкурентоспособная мощность | ||

|

Емкость рынка | ||

|

Производство |

Источник: Стратегия развития химической и нефтехимической промышленности на период до 2005 года

Перечень создаваемых мощностей по выпуску конкурентоспособной продукции в гг.

|

Предприятие |

Местонахождение |

Продукция |

Мощность производства, тонн в год |

|

Новомосковское АК "Азот" |

азотная кислота | ||

|

АО "Дагфос" |

квалифицированные фосфаты | ||

|

желтый фосфор | |||

|

АО "Апатит" |

апатитовый концентрат | ||

|

Воскресенское АО "Минудобрения" |

триполифосфат натрия | ||

|

серная кислота | |||

|

АО "Невинномысский Азот" | |||

|

Мелеузовское АО "Минудобрения" |

серная кислота |

Источник: Стратегия развития химической и нефтехимической промышленности на период до 2005 года

Производство азотных удобрений

Исходным сырьем для производства азотных и ряда комплексных удобрений является аммиак . Суммарные действующие мощности по производству аммиака в России в настоящее время достигают 13870 тыс. тонн, что составляет около 9% от мировых мощностей. Это третий показатель в мире после Китая и США. Однако производственные мощности предприятий загружены не полностью, и по объему производства аммиака Россия занимает 4-е место после Китая, США и Индии, производя примерно 6% этого вида продукции в мире.

В 2000 г. загрузка мощностей по производству аммиака и азотных удобрений значительно увеличилась по сравнению с предыдущими годами. В частности, загрузка мощностей по производству аммиака составила 82%, азотных удобрений - 80%, вплотную приблизившись к показателям конца 80-х годов. Некоторые предприятия работали с превышением установочной мощности, в числе таких предприятий стоит назвать ОАО "Акрон", Невинномысский Азот, Минудобрения (Пермь).

Структура производства азотных удобрений в РФ, %

|

Продукция | ||

|

Карбамид | ||

|

Аммиачная селитра |

Азотные удобрения в России производятся более чем на 25 предприятиях. Кроме того, сульфат аммония производится некоторыми коксохимическими заводами.

Доля предприятий в общероссийском производстве азотных удобрений за 8 мес. 2000 г.

|

Наименование предприятия | |

|

ОАО "Акрон" | |

|

Новомосковская АК "Азот" | |

|

Невинномысское ОАО "Азот" | |

|

Кирово-Чепецкий химкомбинат | |

|

Березниковское АО "Азот" | |

|

Кемеровское ОАО "Азот" | |

|

ОАО "Тольяттиазот" | |

|

Россошанское АО "Минудобрения" | |

Загрузка мощностей предприятий по производству азотных удобрений в 2000 г., %

|

Предприятие |

По производству азотных удобрений |

По производству аммиака в |

|

ЗАО "Куйбышевазот" | ||

|

ОАО "Невинномысский Азот" | ||

|

ОАО "Минудобрения" (Пермь) | ||

|

ОАО "Агро-Череповец" | ||

Производство карбамида на предприятиях РФ, тыс. тонн

|

Предприятие | ||||||

|

ОАО "Азот" (г. Березники) | ||||||

|

ЗАО "Куйбышевазот" (Самарская обл.) | ||||||

|

ОАО "Тольяттиазот" (Самарская обл.) |

Производство фосфорных удобрений

Доля РФ в мировом производстве фосфорных удобрений составляет 6,5%. В производстве фосфорных удобрений в России преобладают моноаммоний-фосфат и диаммоний-фосфат. Созданный в России крупный потенциал фосфорных удобрений сосредоточен на 19 предприятиях, общая мощность заводов составляет около 4,5 млн. т. В основном предприятия по производству фосфорных удобрений расположены вблизи месторождений основных видов сырья - апатитов и фосфоритов.

Доля предприятий в производстве фосфорных удобрений в РФ за 8 мес. 2000 г.

|

Наименование предприятия | |

|

ОАО "Балаковские удобрения" | |

|

ОАО "Воскресенские минудобрения" (Московская обл.) | |

|

ОАО "Акрон" (Новгородская обл.) |

В 2000 г. производство фосфорных удобрений выросло на 12,8% по сравнению с 1999 г. Между тем, по оценкам специалистов, во втором полугодии 2000 года темпы роста производства фосфатов существенно снизились. Это было обусловлено дефицитом серной кислоты, использующейся в производстве основных видов фосфатных удобрений - аммофоса, диаммофоса и нитроаммофосфатов. К тому же сыграло свою роль ужесточение сбытовой политики АО "Апатит" - российского монополиста в добыче и переработке фосфатного сырья. Негативное влияние на производство оказывает снижение мировых цен на фосфаты, в связи с чем снижается экспортная выручка предприятий, которые для компенсации потерь вынуждены наращивать экспорт.

На территории Российской Федерации простые фосфорсодержащие удобрения производят 3 завода, их доли в поставках на внутрироссийский рынок варьируются от 17,4% до 57,5%. Продукция данных предприятий не экспортируется. Наиболее распространенные комплексные фосфорсодержащие удобрения поставляют на внутрироссийский рынок более 12 предприятий-производителей, их доли варьируются от 2,2% (АО "Акрон", Новгородская обл.) до 26,8% (АО "Аммофос", Вологодская обл.).

Мощности предприятий по производству аммофоса

|

Предприятие |

Установочная мощность, тыс. т |

|

Концерн "Иргиз" | |

|

АО "Фосфорит" | |

|

АО "Аммофос" | |

|

АО “Воскресенские минудобрения” | |

|

АО “Мелеузовское ПО “Минудобрения”” |

До недавнего времени самым распространенным азотно-фосфорным удобрением, производимым в Росии являлся моноаммоний фосфат - МАФ или аммофос. Производственные мощности по выпуску аммофоса имеются на 8 предприятиях. Общая проектная мощность по выпуску этого вида удобрений составляет около 2 млн. тонн (в пересчете на Р2О5). Срок эксплуатации основного оборудования на всех заводах составляет 20-25 лет, однако, технический уровень производств оценивается как средний.

Последние годы характеризуются снижением уровня использования производственного потенциала на всех предприятиях, что объясняется в основном причинами общекризисного состояния экономики. Основное количество удобрений поставляется на экспорт. Длительная непоставка минеральных удобрений сельскому хозяйству не могла не сказаться на обеспеченности земель питанием. Ежегодно с урожаем из почвы выносится около 100 кг питательных веществ в расчте на 1 гектар, а внесение удобрений снизилось за последние годы в 5 раз. Более 60 млн. гектар земель требуют двукратного увеличения содержания фосфора.

Среднесрочные прогнозы потребления минеральных удобрений в России, тыс. тонн питательных веществ

|

Виды удобрений |

По данным ГИАП |

По данным Фертекон |

|

Фосфатные | ||

|

Калийные | ||

Источник: АО "Фосфорит"

Производство калийных удобрений

Россия занимает 2-е место в мире по производству калийных удобрений. Это обусловлено тем, что в России находятся одни из самых богатых месторождений калийных солей в мире. Основной вид калийных удобрений - хлорид калия. Почти 93% калийных удобрений в России выпускается двумя предприятиями - ОАО "Уралкалий" и ОАО "Сильвинит", однако в настоящее время мощности этих предприятий используются лишь на 50%. Основная часть затрат компаний связана с добычей руды, от 20 до 30% в структуре себестоимости продукции составляют затраты на электроэнергию и транспорт.

Производство минеральных удобрений в пересчете на 100 % К2О, тыс. тонн

Производственные мощности предприятий по производству калийных удобрений

|

Калийные удобрения (100% К;0), тыс. тонн |

|

|

ОАО "Уралкалий" (Пермская обл.) | |

|

ОАО "Сильвинит" (Пермская обл.) |

В последние годы производство калийных удобрений в России сокращалось на фоне роста объемов производства в отрасли в целом. Это связано со снижением производства АО "Уралкалий", а также - с обострением конкуренции между производителями калийных удобрений на мировом рынке. Основными конкурентами российским компаниям среди производителей минеральных удобрений на международном рынке являются предприятия Канады, Германии, Израиля, Иордании, Франции. Между тем, по оценкам специалистов, тенденция роста экспорта продукции в ближайшие годы сохранится. В частности, продолжается увеличение потребления минеральных удобрений азиатскими странами, однако экспорт в эти страны сопряжен с финансовыми рисками.

Несмотря на значительные объемы собственного производства калия, Россия занимает последнее место среди стран-производителей по уровню его внесения. Этот показатель в последние годы практически не превышал уровень 2,1 кг/га в действующем веществе. В то же время потребление калия в мире ежегодно увеличивается на 6-8%. К примеру, в странах Западной Европы оно составляет 70-80 кг/га.

Рынок минеральных удобрений

Большинство предприятий отрасли выживают только благодаря экспорту. По данным Минэкономики РФ, на экспорт поступает около 80% всей производимой продукции. При этом внешнеторговые сделки затрудняются рядом обстоятельств, прежде всего несоответствием между высокими внутренними и низкими экспортными ценами на продукцию комплекса. Это позволяет целому ряду иностранных государств (в том числе Польше, Индии и США) инициировать антидемпинговые разбирательства против отечественных экспортеров.

Экспорт из России минеральных удобрений в 2000 году

|

Наименование товара |

Дальнее зарубежье | |||||

|

тыс. тонн |

млн. долл. |

тыс. тонн |

млн. долл. |

тыс. тонн |

млн. долл. |

|

|

Аммиак безводный | ||||||

|

Удобрения минеральные азотные | ||||||

|

Удобрения минеральные калийные | ||||||

|

Удобрения минеральные смешанные |

Минеральные удобрения классифицируют по трем главным признакам: агрохимическому назначению, составу, свойствам и способам получения.

По агрохимическому назначению удобрения разделяют на прямые, являющиеся источником питательных элементов для растений, и косвенные, служащие для мобилизации питательных веществ почвы путем улучшения ее физических, химических и биологических свойств. К косвенным удобрениям принадлежат, например, известковые удобрения, применяемые для нейтрализации кислых почв, структурообразующие удобрения, способствующие агрегированию почвенных частиц тяжелых и суглинистых почв и др.

Прямые минеральные удобрения могут содержать один или несколько разных питательных элементов. По количеству питательных элементов удобрения подразделяются на простые (односторонние, одинарные) и комплексные.

В простые удобрения входит только один из трех главных питательных элементов: азот, фосфор или калий. Соответственно, простые удобрения делят на азотные, фосфорные и калийные.

Комплексные удобрения содержат два или три главных питательных элементов. По числу главных питательных элементов комплексные удобрения называются двойными (например, типа NP или PK) и тройными (NPK); последние называют также полными. Удобрения, содержащие значительные количества питательных элементов и мало балластных веществ, называются концентрированными.

Комплексные удобрения, кроме того, разделяются на смешанные и сложные. Смешанными называются механические смеси удобрений, состоящие из разнородных частиц, получаемые простым тукосмешением. Если же удобрение, содержащее несколько питательных элементов, получается в результате химической реакции в заводской аппаратуре, оно называется сложным.

Удобрения, предназначенные для питания растений элементами, стимулирующими рост растений и требующимися в весьма малых количествах, называются микроудобрениями, а содержащиеся в них питательные элементы – микроэлементами. Такие удобрения вносят в почву в количествах, измеряемых долями килограмма или килограммами на гектар. К ним относятся соли, содержащие бор, марганец, медь, цинк и другие элементы.

По агрегатному состоянию удобрения разделяются на твердые и жидкие (например, аммиак, водные растворы и суспензии).

2. Руководствуясь физико-химическими основами процессов получения простого и двойного суперфосфатов, обоснуйте выбор технологического режима. Приведите функциональные схемы производств.

Сущность производства простого суперфосфата состоит в превращении природного фтор-апатита, нерастворимого в воде и почвенных растворах, в растворимые соединения, преимущественно в монокальцийфосфат Ca(H 2 PO 4) 2 . Процесс разложения может быть представлен следующим суммарным уравнением:

Практически в процессе производства простого суперфосфата разложение протекает в две стадии. На первой стадии около 70% апатита реагирует с серной кислотой. При этом образуются фосфорная кислота и полугидрат сульфатакальция:

Выкристаллизовавшиеся микрокристаллы сульфата кальция образуют структурную сетку, удерживающую большое количество жидкой фазы, и суперфосфатная масса затвердевает. Первая стадия процесса разложения начинается сразу после смешения реагентов и заканчивается в течение 20 – 40 мин в суперфосфатных камерах.

После полного израсходования серной кислоты начинается вторая стадия разложения, в которой оставшийся апатит (30%) разлагается фосфорной кислотой:

Основные процессы проходят на первых трех стадиях: смешение сырья, образование и затвердевания суперфосфатной пульпы, дозревания суперфосфата на складе.

Простой гранулированный суперфосфат – дешевое фосфорное удобрение. Однако он имеет существенный недостаток – низкое содержание основного компонента (19 – 21% усвояемого) и высокую долю балласта – сульфата кальция. Его производят, как правило, в районах потребления удобрений, так как экономичнее доставлять концентрированное фосфатное сырье к суперфосфатным заводам, чем перевозить на дальние расстояния низкоконцентрированный простой суперфосфат.

Получить концентрированное фосфорное удобрение можно, заменив серную кислоту при разложении фосфатного сырья на фосфорную. На этом принципе основано производство двойного суперфосфата.

Двойного суперфосфата – концентрированное фосфорное удобрение, получаемое разложением природных фосфатов фосфорной кислотой. Он содержит 42 – 50% усвояемого, в том числе в водорастворимой форме 27 – 42% , т. е. в 2 – 3 раза больше, чем простой. По внешнему виду и фазовому составу двойной суперфосфат похож на простой суперфосфат. Однако он почти не содержит балласта – сульфата кальция.

Двойной суперфосфат можно получать по технологической схеме, аналогичной схеме получения простого суперфосфата. Такой метод получения двойного суперфосфата носит название камерного. Его недостатками являются длительное складное дозревание продукта, сопровождающееся неорганиванными выделениями вредных фтористых соединений в атмосферу, и необходимость применения концентрированной фосфорной кислоты.

Более прогрессивным является поточный метод производства двойного суперфосфата. В нем используют более дешевую неупаренную фосфорную кислоту. Метод является полностью непрерывным (отсуствует стадия длительного складского дозревания продукта).

Простой и двойной суперфосфаты содержат в легко усваиваемой растениями форме. Однако в последние годы больше внимания стало уделяться выпуску удобрений с регулируемам сроком действия, в частности долговременно действующих. Для получения таких удобрений можно покрыть гранулы суперфосфата оболочкой, регулирующей высвобождение питательных веществ. Другой путь – смешение двойного суперфосфата с фосфоритной мукой. Это удобрение содержит 37 – 38% , в том числе около половины – в быстродйствующей водорастворимой форме и около половины – в медленнодействующей. Применение такого удобрения удлиняет срок его эффективного действия в почве.

3. Почему технологический процесс получения простого суперфосфата включает стадию хранения (дозревания) на складе?

Образующийся монокальцийфосфат в отличие от сульфата кальция не сразу выпадают в осадок. Он постепенно насыщает раствор фосфорной кислоты и начинает выкристаллизовываться в виде, когда раствор становится насыщенным. Реакция начинается в суперфосфатных камерах и длится еще в течение 5 – 20 сут хранения суперфосфата на складе. После дозревания на складе разложение фторапатита считают практически законченным, хотя в суперфосфате еще остается небольшое количество неразложившегося фосфата и свободной фосфорной кислоты.

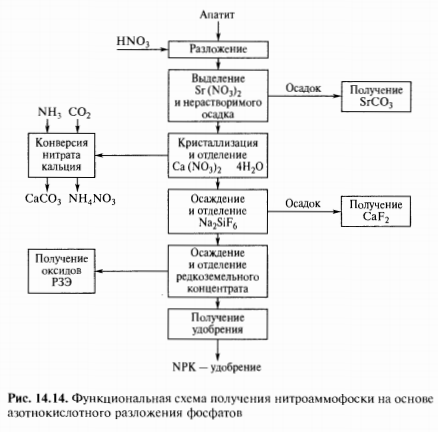

4. Приведите функциональную схему получения комплексных NPK – удобрений.

5. Руководствуясь физико – химическими основами получения аммиачной селитры, обоснуйте выбор технологического режима и конструкции аппарата ИТН (использование теплоты нейтрализации.). Приведите функциональную схему производства аммиачной селитры.

В основе процесса производства аммиачной селитры лежит гетерогенная реакция взаимодействия газообразного аммиака с раствором азотной кислоты:

Химическая реакция протекает с большой скоростью; в промышленном реакторе она лимитируется растворением газа в жидкости. Для уменьшения диффузионного торможения процесса большое значение имеет перемешивание реагентов.

Реакцию проводят в непрерывно действующем аппарате ИТН (использование теплоты нейтрализаuии). Реактор представляет собой вертикальный цилиндрический аппарат, состоящий из реакционной и сепарационной зон. В реакционной зоне имеется стакан 1,в нижней части которого находятся отверстия для циркуляции раствора. Несколько выше отверстий внутри стакана размещен барботер 2 для подачи газообразного аммиака,

над ним барботер 3 для подачи азотной кислоты. Реакционная парожидкостная смесь выходит из верхней части реакционного стакана. Часть раствора выводится из аппарата ИТН и поступает в донейтрализатор, а остальная часть (циркуляционная) вновь идет

вниз. Выделившийся из паражидкостной смеси соковый пар отмывается на колпачковых тарелках 6 от брызг раствора аммиачной селитры и паров азотной кислоты 20%-ным раствором селитры, а затем конденсатом сокового пара. Теплота реакции используется для частичного испарения воды из реакционной смеси (отсюда и название аппарата

ИТН). Разница в температурах в различных частях аппарата приводит к более интенсивной циркуляции реакционной смеси.

Технологический процесс производства аммиачной селитры включает кроме стадии нейтрализации азотной кислоты аммиаком также стадии упаривания раствора селитры, гранулирования сплава селитры, охлаждения гранул, обработки гранул поверхностно-активными веществами, упаковки, хранения и погрузки селитры, очистки газовых выбросов и сточных вод.

6. Какие меры принимают для снижения слёживаемости удобрений?

Эффективным средством для уменьшения слеживания является обработка поверхности гранул поверхностно – активными веществами. В последние годы стали распространенными способы создания вокруг гранул различных оболочек, которые, с одной стороны, предохраняют удобрение от слеживания, с другой стороны, позволяют регулировать во времени процесс растворения питательных веществ в почвенных водах, т. е. создавать долговременно действующие удобрения.

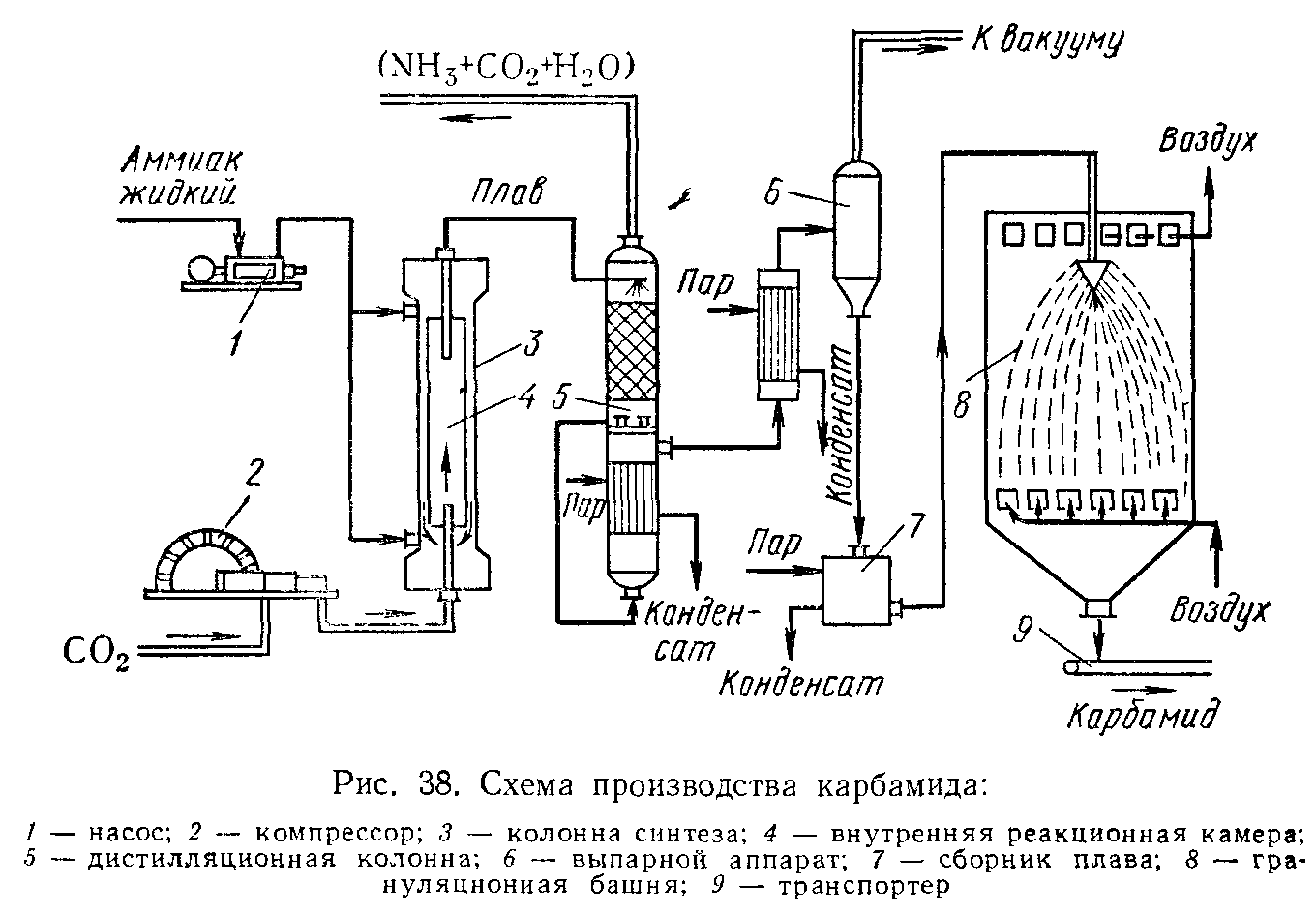

7. Из каких стадий состоит процесс получения карбамида? Приведите функциональную схему производства карбамида.

Карбамид (мочевина) среди азотных удобрений занимает второе место по объему производства после аммиачной селитры. Рост производства карбамида обусловлен широкой сферой его применения в сельском хозяйстве. Он обладает большей устойчивостью к выщелачиванию по сравнению с другими азотными удобрениями, т. е. менее подвержен вымыванию из почвы, менее гигроскопичен, может применяться не только как удобрение, но и в качестве добавки к корму крупного рогатого скота. Карбамид, кроме того, широко используется для получения сложных удобрений, удобрений с регулируемым сроком действия, а также для получения пластмасс, клеев, лаков и покрытий.

Карбамид - белое кристаллическое вещество, содержащее 46,6 мас. % азота. Его поучения основано на реакции взаимодействия аммиака с диоксидом углирода:

Таким образом, сырьем для производства карбамида служит аммиак и диоксид углерода, получаемый в качестве побочного продукта при производстве технологического газа для синтеза аммиака. Поэтому производство карбамида на химических заводах обычно комбинируют с производством аммиака.

Реакция – суммарная; она протекает в две стадии. На первой стадии протекает синтез карбамида:

На второй стадии происходит эндотермический процесс отщепления воды от молекулы карбамида, в результате которого и происходит образование карбамида:

Реакция образования карбамата аммония – обратимая экзотермическая реакция, протекает с уменьшением объема. Для смещения равновесия в сторону продукта ее необходимо проводить при повышенном давлении. Для того чтобы процесс протекает с достаточно высокой скоростью, необходимо повышенные температуры. Повышение давления компенсирует отрицательное влияние высоких температур на смещение равновесии реакции в обратную сторону. На практике синтез карбамида протекает при температурах 150 – 190 0 С и давлении 15 – 20 Мпа. В этих условиях реакция протекает с высокой скоростью и практически до конца.

Разложение карбамада аммония – обратимая эндотермическая реакция, интенсивно протекающая в жидкой фазе. Для того чтобы в реакторе не происходило кристаллизации твердых продуктов, процесс необходимо вести при температурах не ниже 98 0 С. Более высокие температуры смещают равновесие реакции вправо и повышают ее скорость. Максимальная степень превращения карбамада в карбамид достикается при температуре 220 0 С. Для смещения равновесия этой реакции применяют также введение избытка аммиака, который, связывая реакционную воду, удаляет ее из сферы реакции. Однако добавить полного превращения карбамада в карбамид все же не удается. Реакционная смесь помимо продуктов реакции (карбамида и воды) содержит также карбонат аммония и продукты его разложения – аммиак и CO 2 .

8. Каковы основные источники загрязнения ОС при производстве минеральных удобрений? Как уменьшить газовые выбросы и вредные выбросы со сточными водами в производстве фосфорных удобрений, аммиачной селитры, карбамида?

При производстве фосфорных удобрений велика опасность загрязнения атмосферы фтористыми газами. Улавливание соединений фтора важно не только с точки зрения ООС, но также и потому, что фтор является ценным сырьем для получения фреонов, фторопластов, фторкаучуков и т. д. Для поглощения фтористых газов используют абсорбцию водой с образованием кремнефтористоводородной кислоты. Соединения фтора могут попасть и в сточные воды на стадиях промывки удобрений, газоочистки. Целесообразно для уменьшения количества таких сточных вод создавать в процессах замкнутые водооборотные циклы. Для очистки сточных вод от фтористых соединений могут быть применены методы ионного обмена, осаждения с гидроксидами железа и алюминия, сорбция на оксиде алюминия и др.

Сточные воды производства азотных удобрений, содержащие аммиачную селитру и карбамид, направляют на биологическую очистку, предварительно смешивая их с другими сточными водами в таких соотношениях, чтобы концентрация карбамида не превышала 700 мг/л, а аммиака -65 – 70 мг/л.

Важной задачей в производстве минеральных удобрений является очистка отходящих газов от пыли. Особенно велика возможность загрязнения атмосферы пылью удобрений на стадии грануляции. Поэтому газ, выходящий из грануляционных башен, обязательно подвергается пылеочистке сухими и мокрыми методами.