Тюнинг своими руками, очередной самородок с DRIVE2. Подлокотники для авто – как сделать эту «вещь» удобной? Проектирование и изготовление элементов универсального подлокотника

Полная информация по теме "борода на классику своими руками" - все самое актуальное и полезное по данному вопросу.

Чаще всего «борода» ВАЗ-2107 изготавливается из листа фанеры толщиной 6 миллиметров, стеклопластика или заимствованных частей от иностранных автомобилей. Ей можно своими руками придать эстетический внешний вид, сделать более функциональной. Центральная консоль получается эстетически привлекательной, увеличивается ее функциональность, появляется место для необходимых вещей.Что можно расположить на центральной консоли

Любители тюнинга изготавливают бороду самостоятельно, чтобы разместить на этой панели:

- часы;

- мультимедийные устройства (радио, магнитолу и прочие);

- ручки регулировки степени освещенности приборной панели;

- блок выключателей вентилятора, противотуманных огней, наружного освещения;

- карман для мелких предметов;

- USB-розетки для подзарядки гаджетов

- часть контрольных приборов автомобиля.

Перед тем как снять мерки для изготовления центральной консоли, необходимо убрать декоративные накладки с имеющейся детали и все, что помешает монтажу новой детали. Чтобы не ошибиться с размерами, предстоит сначала сделать заготовки из картона, примерить их.

Как изготовить «бороду» своими руками

Чтобы совпали размеры центральной панели с габаритами ее на автомобиле, необходимо разметить картонную выкройку и точно перенести ее на фанеру. В качестве основы выкройки можно использовать штатную заводскую консоль. Дополнительно вам нужно подготовить отсеки под приборы, которые будут размещены на панели. Не забудьте сделать достаточное место для

движения рычага КПП.Переделка «бороды» может сочетаться с изменением всей приборной панели, покрытием ее карбоном, кожвинилом или другим материалом. Самодельная центральная консоль из фанеры представляет объемную конструкцию, состоящую из нескольких плоских деталей.

Для ее изготовления используется инструменты:

- электролобзик;

- шуруповерт;

- угловая шлифовальная машинка;

- монтажный пистолет для клея;

- мебельный степлер.

Детали «бороды» вытачиваются лобзиком, а потом соединяются при помощи столярного горячего клея и шурупов. Этот способ предотвратит демонтаж конструкции от вибрации во время эксплуатации. После завершения сборки готовую конструкцию нужно обтянуть материалом. Он крепится к фанере при помощи степлера или горячего клея.

После сборки бороду нужно оставить на сутки, чтобы клей окончательно просох и делать схватились. После этого проводится ее установка. На этом этапе необходимо подвести к новой панели все задуманные переключатель, зафиксировать их в подготовленных отверстиях, подключить к цепи питания автомобиля. Только потом крепите панель на постоянном месте в салоне вашего автомоби

ля.Как самому сделать бороду на Ваз 2107

Передняя панель ВАЗ 2107 имеет посередине консоль, на которой размещается разнообразное оборудование (магнитофон, часы, прикуриватель). Эту достаточно функциональную часть интерьера автомобиля автолюбители называют «борода». Любители тюнинга часто уделяют особое внимание данному узлу, делая его оригинальным и повышая его функциональность. Тюнинг бороды ВАЗ 2107 подразумевает добавление дополнительных элементов и приборов, которые делают ее более полезной:- Проигрыватель MP3.

- Регулятор освещения панели приборов.

- Часы.

- Выключатели наружного освещения, электровентилятора, противотуманных фар.

- USB-розетки для зарядки гаджетов.

- Контрольные приборы работы электросети автомобиля (вольтметр, амперметр).

- Ячейка для мелких предметов, размещаемый возле рычага КПП.

Также консоль обшивается декоративной отделкой, которая служит украшением стандартного интерьера серийного автомобиля.

Материалы и инструменты

Тюнинг консоли обычно заключается в том, что изготавливается новая борода ВАЗ 2107, на которой заранее предусмотрены места крепления переключателей, индикаторов, контрольных приборов и другого оборудования. Наиболее доступный материал для самостоятельного изготовления бороды – фанера. Толщина должна быть не менее 6 мм, иначе не удастся добиться необходимой жесткости изделия. Для отделки чаще всего используется искусственная кожа, подбираемая под цвет элементов салона, или, с недавних пор, карбон подходящего цвета.

Иногда тюнинг бороды ВАЗ 2107 сопровождается комплексной переделкой оформления салона с заменой отделочных материалов обшивки дверей и обшивкой передней панели карбоном или кожвинилом. Чтобы изготовить тюнингованную бороду ВАЗ 2107, кроме отделочных материалов необходимы следующие приспособления и инструменты:

- электролобзик;

- электродрель или аккумуляторный шуруповерт;

- «болгарка» (угловая шлифмашинка);

- слесарный уголок;

- карандаш;

- линейка (рулетка);

- клеевой пистолет (тюбик клея);

- мебельный степлер (для крепления кожвинила).

Новая консоль (борода) устанавливается на место стандартной, которую следует демонтировать, чтобы освободить место и произвести замеры, необходимые для создания чертежей заготовки.

Изготовление бороды ВАЗ 2107

В зависимости от навыков, фантазии и личных предпочтений вы можете разработать индивидуальную конструкцию консоли (бороды) или воплотить в жизнь готовое решение, скопировав понравившееся изделие. Борода – сложная пространственная конструкция, изготавливаемая из плоских деталей. Для ее изготовления необходимы выкройки, которые лучше всего сделать из жесткого картона. Твердый материал позволяет добиться высокой точности изготовления деталей консоли. Если вы не вполне уверенны в своих навыках, можно сначала изготовить картонный макет консоли. Это позволит убедиться в правильности чертежей и проверить, насколько хорошо новая борода вписывается на место установки.

Дизайн центральной консоли, изготавливаемой своими руками, может быть самым разнообразным. Обычно в конструкцию входит вместительный ящик, размещаемый между сидениями водителя и переднего пассажира (там, где находится рычаги переключения передач и ручного тормоза). В нем могут разместиться отделения для мелких предметов, приборы, переключатели или просто подставки для стаканов.

После того как изготовлены выкройки и размечены детали консоли, их вырезают из фанеры электролобзиком. Соединять детали лучше при помощи саморезов и клея. Первые позволят неподвижно зафиксировать элементы на время, пока клей будет схватываться. Это самый простой и надежный способ соединения частей консоли.

Готовую бороду обтягивают кожвинилом, тканью или карбоном. Для крепления отделочных материалов используется клей и мебельные скрепки.

Когда клей высохнет, остается установить новую консоль на место и закрепить. Перед креплением на ней следует закрепить часть приборов и выключателей, которые будет трудно устанавливать, если борода будет зафиксирована на штатном месте. Однако это зависит от конструктивных особенностей тюнингованной консоли. Иногда проще крепить переключатели, приборы и устройства уже после того, как консоль будет зафиксирована.

Борода на классику своими руками

Самопальная "борода" на классику

Сидел я как то в машине, ожидал друга. Играло радио. По радио как обычно ничего путевого не было, в связи с этим постоянно приходилось переключать станции. В отечественных авто, если вальяжно расположиться на сидении, то дотянуться до кнопок магнитолки просто не реально, приходиться дотягиваться. И тут мне пришла одна идейка.

А что если мне взять и сделать свою конструкцию «бороды», где магнитолка будет расположена поближе и поудобней, и заодно изменить управление отопителем, на круглые ручки управления.

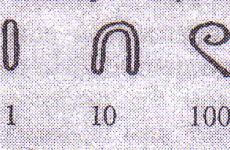

Первое с чего я начал, это с поиска технического решения управления того отопителя. Рассмотрел несколько вариантов иномарошных и отечественных блоков. Иномарошные отпали сразу остался один путевый вариант (на тот момент), это блок управления с новой ГАЗели. Вариант, скажу я вам, очень даже хороший, но у него один едиственный минус – его стоимость. Б:Ушных я не нашел, а новый стоил не много не мало 1300руб. (через чур за кусок пластмасски). Слегка расстроился, а что делать над изыскивать средства. Но все разрешилось гораздо проще и дешевле. У меня служебная машина ШевиНива. Как то во время очередной поездки я обратил внимание на ту самую панельку управления отопителем, и сразу поймал себя на мысли: «Еслиб оно было не электронным»…. И каково было мое удивление, что там простая механика?. Поехал в магазин, нашел этот блок, тщательно изучил…. и купил. Оказалось самое лучшее решение. Сам каркас было решено делать с фанеры 9ки (хотя в процессе производства я понял, что само то была бы 7ка). Также были куплены: винил кожа (с фактурой как на основной панели), эпоксидная смола и бруски 2,5х2,5 (для создания каркаса).

Процесс производства начался с вырезки шаблона из куска картона.

Потом это было перенесено на фанеру (с некоторыми изменениями) и выпилено электролобзиком. Далее были вставлены бруски (длинна которых позже от корректировалась) и все это стянулось саморезами.

Тут возникла одна серьезная проблема. В 6-ках расстояние между передними сиденьями очень маленькое, а так как я решил делать «бороду» цельную с подлокотником, то надо было каким то образом сделать переход с очень широкой части (в районе установке магнитолки) в очень узкую (в районе подлокотника). Пришлось отказаться от одного бруска, который ранее был установлен. Простое механическое стягивание двух стенок, практически не реально…. Пришлось прибегать к гнутью фанеры сначала просто нагревом над плитой (что не помогло), потом кипячением в воде.

Таким образом была заданна основная форма конструкции, все это было скручено на временные перегородки (на фото, в районе подлокотника) и оставлено до полного высыхания (около 2х суток)

Следующим этапом стал процесс изготовления гнутой фанерной вставки с отверстием для рычага КПП. С размерами данной вставки попал тока с 3го раза т.к. она имеет гнутую форму. Гнулась она следующим образом: Кипятилась вводе, затем прижималась к стенкам кухонной мойки, заранее приготовленными фанерными дисками, установленного радиуса, после чего резко охлаждалась снегом. С силу не качественного исполнения фанеры в фабричных условия, в процессе кипячения, она естественно расслоилась. Пришлось снова склеивать слои (использовался клей ПВА). После просушки фанерки, ей надо было придать большую прочность, что было сделано следующим образом: фанерка была облита эпоксидкой и на нее был одет кусок дамского чулка….. и так несколько слоев. Далее было высверлено, отверстие под рычаг КПП.

Следующим этапом стал процесс установки блока управления отопителем на консоль. В силу специфических особенностей было решено вклеить этот блок (что конечно не самый лучший вариант, но тем не менее) в консоль эпоксидной смолой…. Были прорезаны отверстия под установку магнитолы и сам блок.

На блоке отсутствует лицевая панель, что меня очень огорчило (еще в магазине), пришлось придумывать решение этого вопроса… долгое время не мог принять решение, как сделать… наконец решил сделать рельефную панель. С таким решением она должна гораздо симпатичнее смотреться.

Так же были намечены места для размещения дополнительных кнопок, в мое случае будет устанавливаться 2 кнопки: управление питанием усилителя и подогрев сидений. Кнопки взяты с шевинивы или 15ки (одинаковы)

Далее были прорезаны отверстия в накладной панели и сточены все углы за подлицо с основной. Для управления отопителем были прорезаны 3 отверстия и с обратной стороны приклеены тонкие, цветные, просвечивающиеся пластмасски, чтоб через них проходил свет от подсветки, которая установлена на блоке с завода.

Самым трудным этапом стал этап подготовки и шитья выкройки, для обтяжки.

Кое где пришлось перешивать по несколько раз.Далее сама обтяжка. Использовалось 4 вида клея: ПВА – для проклейки основных ровных поверхностей, 88 – для площадей поменьше, Супермомент – для всех тонких работ (т.к. схватывает моментально), и эпоксидка для обработки прямо по верх винила и фанеры (в районе печки), чтобы винил не отклеился от горячего потока. Далее был вклеен чулок для рычага КПП.

На эту конструкцию так же были помещены стандартные приборы управления: регулировка яркости подсветки, прикуриватель, и светодиод (вместо лампочки) уровня тормозной жидкости. Кнопка аварийной сигнализации перенесена на руль т.к. там есть штатное место (стоит 5-ная коробка на рулевой колонке)

В процессе производства, был учтен еще один важный фактор… был сделан воздуховод от печки для задних сидений.

Лада 2106 Папа Карло-отДыхает! › Бортжурнал › Борода-Центральная Консоль / ВАЗ 2106 своими руками.

Борода. Генеральная репетиция.

Конечно все это делалось как пробный вариант, т.к. хотелось проверить на что я сам способен.Много искал в сети, чтобы с чем-то сравнить. Все казалось, что, вся работа глупа изначально. Но в процессе изготовления пришел к выводу что работа стоит того.При планировании стиля, я конечно старался придерживаться классического.Доделаю этот стиль полностью, возьмусь за спортивно-агрессивный.

Дверные карты еще не доделаны и не стоят на машине.

Будут стоять ручки-подлокотники из массива, подиум с динамиком(дерево с винилом) все тоже в мягком классическом стиле.

Сама борода примерно 4 раза переделывалась.Если не вдаваться в подробности, то внутреннее пространство салона не позволяет установки и крепежа достойной бороды.Поэтому когда делал постоянно, натыкакался на подводные "камни". То одно мешает то другое. Даже нормального бара не сделаешь.

Главное правило которого я придерживался-отсутствие острых кромок, высокое качество изготовления(допуск на размеры, чистота поверхности, зазоры, качество применяемых материалов)

При детальном рассмотрении фото, можно заметить что, все детали выполнены обьемно и с радиусами.

Работа требует большого терпения и усидчивости.

Все панели выполнены из натурального дерева.

Лада 2106 1992, 69 л. с. - тюнинг

Комментарии 141

Крутая борода! Хочу такую же, только с короткоходной кулисой и перенесенной ручкой КПП ближе к ручнику. Так можно угол консоли сделать более пологим) и цвет дерева заморить под дуб. Лайк.

Желаю удачи. Цвет, и корректировка геометрии - это уже твоё право. Все эти фото, своей машины специально выставил очень подробно. Чтобы все желаюшие могли взять за основу-мою работу. Хотя и в моей, бороде, Есть недоработки… Сейчас бы конечно много бы изменил!

Ненавижу дерево в авто, но твоё смотрится как то по уютному) Прям хочется сидеть и смотреть на неё…

охренительно.если еще с красна сделать думаю еще круче будет

лучше чем в ролсе))

Спасибо. Я старался. Конечно в большей степени для себя!

К сожалению нет!

Доброго времени суток! А чертежи есть на это добро?)

Красота, действительно лучшее из самодельных которые видел.И главное грамотно-тянутся меньше и есть для магнитолы правильный запас пространства.В моем баре радиаторы магнитолы прям в ковролин упираются, соответственно греется.

Вот честно - лучшая панель на классику из всех, что я видел. Обычно они все угловатые, плохо обтянутые и т.д. Здесь все грамотно и хорошо сделано!

Единственное, что лакированное дерево мне не очень понравилось, но это уже дело вкуса.

За первые слова спасибо, приятно! А что именно в дереве не так?

С деревом все хорошо, просто лично я не очень люблю его в машине, появляется какое-то ощущение мебели, тяжести, но с другой стороны - теплоты и уюта…

Я считаю, что "дерево" уместнее дома, а в машине лично мне больше нравится фактура алюминия, пластика и грубой кожи.

Хотелось бы посмотреть на другие ваши работы.

а как ты согнул фанеру по кругу?

фанера не применялась. это массив берёзы!

Единственный минус березы это отсутсвие рисунка и какой либо фактуры. А так ооооочень круто получилось

эх жаль что ваз до сих пор не может так!((

Жаль, что нельзя 100 раз нажать "Нравится". Отличная работа!

Доработка бороды Ваз 2107, Ваз 2105, Ваз 2104, Лада Жигули, Классика

Иномарошные отпали сразу остался один путевый вариант (на тот момент), это блок управления с новой ГАЗели. Вариант, скажу я вам, очень даже хороший, но у него один едиственный минус – его стоимость. Б/Ушных я не нашел, а новый стоил не много не мало 1300руб. (через чур за кусок пластмасски). Слегка расстроился, а что делать над изыскивать средства. Но все разрешилось гораздо проще и дешевле. У меня служебная машина ШевиНива. Как то во время очередной поездки я обратил внимание на ту самую панельку управления отопителем, и сразу поймал себя на мысли: «Еслиб оно было не электронным»…. И каково было мое удивление, что там простая механика?. Поехал в магазин, нашел этот блок, тщательно изучил…. и купил. Оказалось самое лучшее решение.

Потом это было перенесено на фанеру (с некоторыми изменениями) и выпилено электролобзиком. Далее были вставлены бруски (длинна которых позже от корректировалась) и все это стянулось саморезами

После всех установок панели были скреплены и склеены. Мелкие неровности зашпатлеваны. Так же в виду отсутствия заводских ручек на блоке управления отопителя, были применены ручки от старого магнитофона «романтика» ..получилась очень даже хорошо.

Далее сама обтяжка. Использовалось 4 вида клея: ПВА – для проклейки основных ровных поверхностей, 88 – для площадей поменьше, Супермомент – для всех тонких работ (т.к. схватывает моментально), и эпоксидка для обработки прямо по верх винила и фанеры (в районе печки ваз 2107), чтобы винил не отклеился от горячего потока. Далее был вклеен чулок для рычага КПП.

На эту конструкцию так же были помещены стандартные приборы управления: регулировка яркости подсветки, прикуриватель, и светодиод (вместо лампочки) уровня тормозной жидкости. Кнопка аварийной сигнализации перенесена на руль т.к. там есть штатное место (стоит 5-ная коробка на рулевой колонке).

Во время установки на машину, родное управление отопителем было снято, тросики были заменены на более длинные (они были в комплекте с шевинивским блоком).

Портал поможет выполнить работы по доработке и ремонту вашего автомобиля Ваз своими руками.

Тюнинг ВАЗ Классика | Тюнинг штатной бороды ВАЗ-2106

Смотря в очередной раз на штатную, некрасивую бороду Ваз 2106 и завидуя иномаркам решил: “А чем моя хуже!?” И поехал покупать материалы 🙂

2. Жидкие гвозди (Универсальные, 2 тюбика)

3. Ткань для обшивки (Я обшивал карпетом, мона кожей)

4. Парочка саморезов разной длины

5. напильники, наждачная бумага, пила, лобзик, дрель.

6. Немного фантазии и терпения 🙂

Для начала представляем, что мы хотим. Затем прикладываем по очереди каждую стенку штатной бороды к фанере и обводим (для общей формы). Далее с помощью чертежного инструмента (ручки, карандаша.) дорисовываем, что мы хотим и вырезаем. Сразу же примеряем и подгоняем.

Такой недостаток как отсутствие подлокотника легко устраним. Можно, конечно, купить, но если сделать его своими руками, то в авто появится такой подлокотник, который в полной мере соответствует компоновке салона и запросам автовладельца.

Подлокотник – роскошь или необходимость?

Водительское место в авто должно быть комфортным и эргономичным. Подлокотники для авто – одна из необходимых составляющих этого комфорта. Когда рука лежит на подлокотнике, она расслабляется (с мышц плеча и локтевой группы снимается нагрузка). Общая нагрузка на позвоночник и мышцы спины снижается (можно придать шее более удобное положение, а голову даже откинуть на подголовник). В итоге утомляемость водителя уменьшается (особенно в дальних поездках).

Универсальные подлокотники обладают дополнительными удобными приспособлениями и функциями, которые делают поездку еще более комфортной:

- бокс (ящичек) для мелких предметов – теперь всегда под рукой можно разместить те же документы на автотранспорт, а также другие полезные и необходимые вещи;

- место для небольшой бутылочки с водой или стаканчика – предусмотрено не во всех подлокотниках;

- составные части, несколько отделов бокса – не у всех;

- сдвижной механизм, позволяющий передвигать их верхнюю опорную подушку в удобное для руки положение либо чтобы открыть доступ к боксу и подстаканнику – не у всех;

- пригодность по размерам и способу крепления для установки во многие модели автомобилей;

- кнопки и другие органы электронного управления некоторыми электроустройствами автомобиля – встречается часто;

- другое.

К конструкции и качеству заводских подлокотников предъявляют следующие требования. В первую очередь они должны быть безопасными и соответствовать нормам, разработанным Европейской экономической комиссией ООН (ЕЭК ООН). При их разработке требуется соблюдать правила, учитывающие анатомию людей разного роста, они были удобны как для тех, у кого рост 140 см, так и для тех, у кого 190 см.

Заводской подлокотник должен выдерживать нагрузки 110–120 кг; откидываться, чтобы не создавать помех использованию ручного тормоза, скоростному рулению, применению ремней безопасности; иметь достаточно мягкую опорную поверхность под руку. Его внешний вид должен гармонировать автомобиля.

С чего начать изготовление универсального подлокотника?

Приобрести подходящий подлокотник не всегда представляется возможным – нужный может отсутствовать в продаже, либо иметь слишком высокую стоимость. При таких обстоятельствах выход один – изготовить универсальный подлокотник своими руками.

Изготовление универсального подлокотника следует начинать с обмера расстояний и размеров по месту его будущей установки в салоне. Причем выполнять это надо непосредственно в своем автомобиле, даже если у соседа по гаражу на первый взгляд такая же машина и по-приятельски будет удобней манипулировать рулеткой вместе с ним в его же машине. Некоторые нюансы в используемых элементах салона и их компоновке для каждого конкретного авто одной и той же модели могут существенно отразиться как на снятых размерах, так и на конечном результате.

Данные выполняемых замеров лучше заносить на подготовленный предварительно своими руками эскиз того участка салона, где будет установлен подлокотник.

Так будет наглядно видно между какими именно деталями те или иные расстояния записаны, чья толщина или габариты указаны. Впоследствии придется меньше бегать к автомобилю для каких-либо уточнений и при проектировании подлокотника в голове будет выстраиваться более четкая картинка.

Необходимо сделать следующие замеры:

- расстояния между передними креслами;

- уровня удобного для руки при ее расслаблении в локте – замеряем в сидячем положении на водительском месте от консоли между передними сиденьями, держимся при этом рукой за руль;

- расстояние между включенным ручным тормозом и тыльной поверхностью спинки кресла – чтобы предусмотреть безопасность подлокотника для ног пассажиров на заднем сиденье;

- расстояние между замками передних ремней безопасности, при котором их можно беспрепятственно пристегивать и отстегивать – размер подлокотника в этом месте;

- габариты ручки включенного ручного тормоза и высоту ее подъема, если предполагается, что универсальный подлокотник, выполненный своими руками, будет установлен поверх некоторой ее части;

- габариты и размеры места расположения элементов и крепежа консоли между передними креслами – при необходимости.

Проектирование и изготовление элементов универсального подлокотника

Исходя из снятых размеров создаем чертеж или эскиз. Лучше всего сделать несколько: отдельно для видов спереди, сбоку, сверху и, если надо, то снизу. Изображаем своими руками внешний вид подлокотника на всех эскизах в соответствии с выбранной проекцией для каждого конкретного листа – спереди, сбоку, сверху. Затем на всех видах производим разметку деталей, которые будут составлять конструкцию будущей универсальной опоры для руки. После этого необходимо произвести как можно более подробную деталировку всех определившихся элементов подлокотника на каждом из эскизов – следует подробно указывать для каждой детали:

- ее габариты, а для фигурных элементов еще и радиусы закруглений (изгибов);

- место и способ крепления к другим элементам конструкции, с обозначением расстояний до кромок данной детали, диаметра крепления (если выбраны саморезы), глубины захода крепежа в прикрепляемую деталь или промежуточные бруски (на другом эскизе-проекции, где это будет видно).

Для опорной подушки подлокотника (она же крышка ящичка) и стенки, к которой первая будет крепиться, необходимо указать место и размеры поворотно-откидывающегося крепежа (мебельных петель и точек их присоединения). Кто силен в конструировании и работе с различными материалами и инструментами, может разработать схему сдвижной крышки.

Фиксация будущего подлокотника между сиденьями может быть осуществлена как за счет его плотной посадки, так и с помощью специально разработанных и подготовленных креплений. В первом случае необходимо на боковых деталях универсальной опоры для руки предусмотреть вырезы, пазы, которые будут садиться на элементы салона, расположенные между сиденьями. Также, после изготовления подлокотника, но до его обтяжки, надо будет в машине по месту установки определиться с толщиной подкладочного материала на боковые стенки опоры. Если планируется изготовить своими руками специальные крепления, то для этого необходимо будет сделать привязку нижних деталей подлокотника к элементам салона или уже имеющимся на них креплениям. В соответствии с подобранной схемой взаимодействия универсальной опоры и салона разрабатываются способ и детали крепежа. При обеих вариантах фиксации подлокотника соответствующие дополнения в конструкции отображаем на его эскизах.

После такой предварительной подготовки дальнейшая работа должна пройти как по нотам, если, конечно, нигде не была допущена ошибка. Поэтому стоит еще раз проверить все эскизы – на них смотрим соответствие габаритов разработанной конструкции размерам свободного пространства, отведенного для нее в салоне, взаимную увязку всех деталей и креплений будущего подлокотника.

Выбор материалов и изготовление своими руками подлокотника

Для изготовления своими руками корпуса и крышки подлокотника идеально подойдет любой древесный материал толщиной 8 мм. Это может быть фанера, доска, ДСП или ДВП. Если опорная подушка и/или передняя стенка должны быть изогнутыми (закругленными), то для их изготовления пригодна только фанера – ее можно будет согнуть над паром. Для обтяжки подлокотника своими руками можно выбрать дерматин, кожзаменитель, кожу или другой материал.

Все детали вырезаем своими руками из выбранного материала с помощью ножовки по дереву, а лучше электролобзика (он идеально справится со всеми фигурными элементами). Затем те части, которые необходимо согнуть, подвергаем обработке над паром и ждем пока они остынут. Только после этого в них можно делать необходимые вырезы, если они предусмотрены (например, под ручник в передней стенке).

Когда все детали корпуса готовы, скрепляем его конструкцию саморезами или столярным клеем. Если фиксация его должна быть распорного принципа, то определяемся с толщиной прокладочного материала, в качестве которого можно взять более тонкую фанеру или крагис. Вырезанные накладки приклеиваем по бокам или сажаем на саморезы. Затем выбранным для этого материалом. Желательно перед этим изготовить из миллиметровки выкройки для корпуса, а по ним уже раскроить ткань для обтягивания и сшить из полученных кусков чехол, который надо будет закрепить степлером поверх корпуса.

Придаем опорной подушке мягкость и нужную округлую форму. Для этого на ее верх наклеиваем поролон либо губки для мытья тела или посуды. Последние располагаем боковыми торцами к крышке подлокотника и плотно друг к другу, а после приклеивания сшиваем между собой, лишние и выступающие части обрезаем. Поверх такой подкладки приклеивают войлок подходящих размеров, который затем крепим по краям к крышке. Ее после этого обтягиваем. Устанавливаем на корпус крышку и петли для открывания. В заключение можно обтянуть внутреннюю часть ящичка.

Мнение эксперта

Руслан Константинов

Эксперт по автомобильной тематике. Окончил ИжГТУ имени М.Т. Калашникова по специальности «Эксплуатация транспортно-технологических машин и комплексов». Опыт профессионального ремонта автомобилей более 10 лет.

При покупке подлокотника нужно в первую очередь обращать внимание на надёжность конструкции и крепления. Корпус должны выдерживать нагрузку до 120 кг, ведь водители бывают самых разных комплекций. Универсальные модели обязательно должны иметь функцию регулировки по высоте для удобной посадки водителя любого роста, при этом по мере необходимости подлокотник должен откидываться назад.

Универсальный подлокотник должен соответствовать габаритам автомобиля, не мешать стояночному тормозу, фиксации ремней безопасности и переключению передач. В качестве материал должны использоваться износостойкие и прочные варианты, например, натуральная кожа или качественный кожзаменитель. Также неплохо себя зарекомендовала кордура и оксфорд, эти материалы при необходимости можно отмыть и отстирать. Корпус подлокотника должен быть металлическим или пластиковым. Цвет должен соответствовать общему оформлению обивки салона, за неимением такой возможности лучше отдать предпочтение универсальному чёрному цвету.

Мои семейные поездки затягиваются до 36 часов в неделю, поэтому чтобы родные не скучали, я решил установить в машине ТВ-монитор и подключить приставку Xbox.

Шаг 1: Подставка для монитора

Чтобы сделать подставку, я использовал металлический прут, который давно валялся у меня во дворе. Как определиться с длиной? Внутри машины прут должен располагаться, как минимум, в 7 дюймах от обеих дверных ручек.

Шаг 2: Выпрямляем концы металлического прута

Чтобы сплющить концы прута, вам понадобиться что-то типа кувалды. Концы должны быть максимально плоскими, чтобы их можно было впоследствии легче согнуть.

Шаг 4: Проверяем подставку

Чтобы не поцарапать и не повредить авто при тестировании, я использовал губку, которую обернул вокруг ручек.

Шаг 5: Выясняем, какие шурупы/винты у вашего ТВ

У моего телевизора оказались шурупы размером 3 на 3 дюйма.

Шаг 6: Находим, к чему прикрутить телевизор

Чтобы подвесить телевизор, я использовал квадратную раму от поломанного металлического стула, который валялся у меня во дворе.

Шаг 7: Отсоединяем нужную деталь от стула

Нужно сточить наконечники с ножек и нужная нам часть сама отвалится.

Шаг 8: Прикрепляем квадратную трубу к основной подставке

Отметьте маркером, насколько выступает основная подставка (прут) по сравнению с квадратной трубой (бывшая ножка стула), затем нужно сточить ненужное с помощью шлифовального станка.

Шаг 9: Сверлим отверстие в квадратной трубе

Просверлите отверстие в квадратной трубе, но пока не сверлите отверстие в металлическом пруте. Отверстия должны совпадать, поэтому перед сверлением нужно отмерить, где именно в пруте появится отверстие.

Шаг 10: Просверлите отверстия для шурупов от ТВ-монитора

Теперь у вас есть подставка для ТВ. Посредине прута и выше над ним просверлите отверстия, в которые потом вы вкрутите шурупы.

Шаг 11: Прикручиваем квадратную трубу к ТВ

Между ТВ и трубой поместите небольшой кусочек резины. Возьмите 4 болта и стопорные шайбы, которые можно купить в любом специализированном хозяйственном магазине. Вам также нужно просверлить отверстие в металлическом пруте и прикрутить болтами квадратную трубу.

Шаг 12: Электропитание

Вам нужно сложить мощность в ваттах вашего ТВ и подключаемого устройства, в моем случае у телевизора мощность 45, а у приставки Xbox 145. Получается 190. Вам нужно купить инвертор, который превосходит мощностью полученное число. Если общая мощность более 80 Ватт, то вам понадобится сетевой фильтр или розетка, способные выдержать такую мощь, так как обычные фильтры выдерживают не более 80 ватт.

Шаг 13: Прикрепляем розетку

Я использовал провод толщиной 12 мм, который прекрасно работает вместе с инвертором. Далее я проделал небольшое отверстие в резиновой розетке и поместил ее за центральной панелью, а затем подключил к ней инвертор.

Имидж автомобиля должен дополняться комфортом. Чем дольше времени приходится проводить за рулем, тем больше автомобильный салон нуждается в дополнениях. Установка подлокотника позволит создать уютную и комфортабельную обстановку при длительных поездках.

Сам по себе подлокотник является многофункциональным автомобильным аксессуаром. Первое и главное его назначение – поверхность для дополнительной опоры. Подлокотник поможет снять напряжение в мышцах и снять нагрузку на локти и плечевые суставы. Пребывание в длительных пробках или поездка на дальние расстояния станут в разы комфортнее, когда есть возможность расслабить руки и удобного их положения с помощью подлокотников.

Мы изготавливаем подлокотники для автомобилей, некоторые из которых оснащены небольшим боксом. Такой подлокотник может использоваться в качестве небольшого бардачка, где хранятся документы или нужные в дороге предметы. Помимо стандартных моделей подлокотников, мы изготавливаем многофункциональные конструкции. В некоторых видах подлокотников предусмотрены функции управления системой климат-контроля или стеклоподъемниками. Вы можете выбрать подлокотник со встроенным мини-холодильником. Дополнительный комфорт обеспечит установка подлокотника со сдвижной конструкцией, которая может освободить дополнительное пространство между сидениями автомобиля.

Подлокотники, как элемент автомобильного тюнинга, тщательно разрабатываются и проектируются с учётом особенностей салона определенной модели и марки. Мы используем только высококачественные материалы и современные технологии, благодаря чему изготовление подлокотников для автомобиля - одна из основных услуг нашего авто ателье.

Разнообразие цветов и моделей подлокотников даёт каждому посетителю возможность выбора наилучшего варианта для своего автомобиля, стильного и элегантного.

Консоли для автомобиля

Еще одна возможность сделать пребывание в автомобиле максимально комфортабельным и эргономичным – установка консоли. Функциональный элемент тюнинга к тому же увеличивает степень имиджа владельца автомобиля. Консоль можно установить между пассажирскими сидениями и между передними местами.

В наше сервисное предложение входит не только изготовление консоли в автомобиле, но и разнообразные дополнительные работы по усовершенствованию и добавлению большего числа функций консоли.

Цена от 10000 рублей

Изготовление подлокотников для авто, так же как изготовление консоли в автомобиле необходимо для обеспечения максимального комфорта при поездках и для упрочения имиджа владельца.

Примеры выполненых работ по изготовлению консоли

Цена на изготовление подлокотника или консоли в нашем Тюнинг-Ателье - от 50000руб. Окончательная стоимость зависит от формы, количества дополнительных ниш, карманов, розеток, задействовании вентиляции для задних пассажиров

Автомобиль KIA CARENS

Фотографии До и После работ:

1.1. Штатная консоль. Вид сверху, 1.2. Консоль на базе Мерседес ML. Вид сверху.

Исходя из размеров между сидениями, за основу взята консоль автомобиля Мерседес ML350 2010 г.в. Использованы материалы: алюминий, особо прочный пластик, натуральная кожа, флок. В данном проекте по желанию владельца предусмотрены: 4 розетки 12в. (2-сзади, 2 спереди, карман для мобильного телефона, выдвижная пепельница сзади, два отсека под подлокотником).

2.1. Штатная консоль. Вид слева, 2.2. Консоль на базе Мерседес ML. Вид слева.

На многих автомобилях передняя панель имеет в средней части консоль, которая упирается в пол и служит для размещения самого разнообразного оборудования. Так называемая борода у модели ВАЗ 2107 представляет собой достаточно функциональную деталь интерьера. Центральная консоль является отличным стилистическим решением разработчиков салона автомобиля ВАЗ 2107 к тому весьма функциональной. Любители тюнинга зачастую делают данный узел своими руками и придают ему оригинальный вид. В конструкцию добавляются дополнительные элементы, которые повышают полезность данного приспособления, придают уникальность. На бороду часто ставят:

- Часы.

- Радиоприемник или другое устройство мультимедиа.

- Регулятор яркости освещения приборный доски.

- Блок выключателей электровентилятора, наружного освещения и противотуманных фонарей.

- В нижней части у рычага переключения передач имеется удобный карман для мелких предметов.

Материалы и подготовка салона

Изготовление данного узла своими руками осуществляется обычно из фанерного листа толщиной не менее 6 мм. Для наружной отделки могут быть использованы самые разнообразные материалы преимущественно это кожвинил, подобранный в тон обивке иных деталей салона. Продвинутые любители тюнинга идут дальше, они обтягивают данным материалом и переднюю панель, и внутреннюю поверхность дверей, и некоторые другие детали.

Для изготовления центральной консоли для автомобиля ВАЗ 2107 из перечисленных выше материалов своими руками используются следующие инструменты:

- электрический лобзик;

- дрель или шуруповерт аккумуляторный;

- угловая шлифовальная машинка;

- рулетка, уголок слесарный, карандаш;

- пистолет монтажный для клея;

- степлер мебельный.

Борода, изготовленная своими руками, устанавливается на место штатного узла. Его необходимо аккуратно демонтировать для того чтобы освободить площадку для самодельной консоли.

Порядок выделки бороды

Каждый из мастеров разрабатывает собственную конструкцию данного элемента для автомобиля ВАЗ 2107, позволяет добиться максимальной ее уникальности. Борода представляет собой пространственную конструкцию сложной формы, составленную из плоских деталей. При изготовлении выкроек боковых поверхностей рекомендуется использовать жесткий картон. Это даст возможность добиться максимальной точности изготовления отдельных деталей.

Форма центральной консоли автомобиля ВАЗ 2107, выделка которой осуществляется своими руками, может быть совершенно разной. Чаще всего мастера предпочитают совмещать ее с ящиком, который устанавливается между сидениями переднего ряда. В этой части располагается рычаг ручного тормоза.

Отдельные детали «бороды» для салона автомобиля ВАЗ 2107 вырезаются из фанеры при помощи электрического лобзика и соединяются между собой посредствам саморезов и клея. Готовый узел оклеивается кожвинилом или иным материалом. Затем консоль устанавливается на предназначенное для нее место и закрепляется. В вырезы панели устанавливаются все устройства и машина готова к эксплуатации с обновленным своими руками салоном.